ఆధునిక పరిశ్రమ అభివృద్ధితో, మరింత అద్భుతమైన ప్లాస్టిక్ పదార్థాలు ఉన్నాయి. అదే సమయంలో, ప్లాస్టిక్ ఉత్పత్తులను వివిధ పరిశ్రమలలో కూడా విస్తృతంగా ఉపయోగిస్తున్నారు. ముఖ్యంగా, మరింత ఖచ్చితమైన ప్లాస్టిక్ భాగాలను ఉపయోగిస్తారు.

ఇప్పుడు ఖచ్చితమైన ప్లాస్టిక్ భాగాల రూపకల్పన మరియు అచ్చు కోసం చిట్కాలను మీతో పంచుకుందాం.

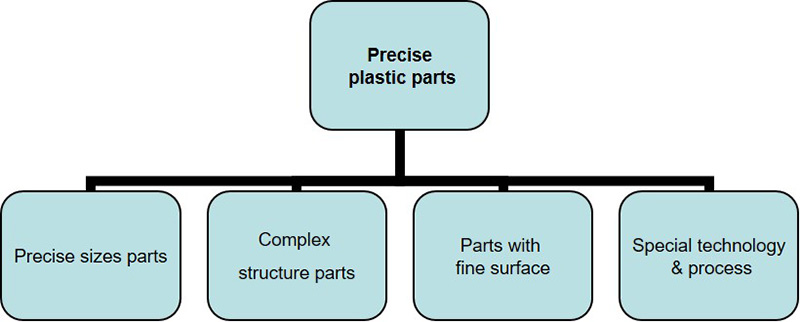

ఖచ్చితమైన ప్లాస్టిక్ భాగాల వర్గీకరణ:

1. ఖచ్చితమైన ప్లాస్టిక్ భాగాల రూపకల్పన

(1) ఖచ్చితమైన ప్లాస్టిక్ భాగాల రకాలు

A. హై డైమెన్షనల్ కచ్చితత్వ భాగాలు, అవి: మోటారు గేర్లు, వార్మ్ గేర్లు, మరలు, బేరింగ్లు.

ఈ ఖచ్చితమైన భాగాలను సాధారణంగా యంత్రాల యొక్క ఖచ్చితమైన ప్రసార యంత్రాంగంలో ఉపయోగిస్తారు (ప్రింటర్లు, కెమెరాలు, ఆటోమేటిక్ వాక్యూమ్ క్లీనర్లు, రోబోట్లు, స్మార్ట్ ఉపకరణాలు, చిన్న యుఎవిలు మొదలైనవి). దీనికి ఖచ్చితమైన సమన్వయం, సున్నితమైన కదలిక, మన్నిక మరియు శబ్దం లేని అవసరం.

B. సన్నని గోడల భాగాలు:

సాధారణంగా, ప్లాస్టిక్ భాగాల గోడ 1.00 మిమీ కంటే తక్కువగా ఉంటుంది, ఇది సన్నని గోడల భాగాలకు చెందినది.

సన్నని గోడల భాగాలు ఉత్పత్తి పరిమాణాన్ని చాలా చిన్నవిగా చేస్తాయి. కానీ శీతలీకరణ మరియు పటిష్టత కారణంగా ప్లాస్టిక్ సన్నని గోడల భాగాలు నింపబడవు. మరియు సన్నని గోడల భాగాలు డై యొక్క శక్తిని తట్టుకోలేవు మరియు డై కుహరంలో విరిగిపోతాయి. అందువల్ల, సన్నని గోడల భాగాల రూపకల్పన మెరుగైన యాంత్రిక లక్షణాలతో పదార్థాలను ఎన్నుకోవాలి. మరియు ఏకరీతి గోడ మందం వంటి భాగాలు చాలా గోడలుగా ఉండవు. డీప్ డై, పెద్ద కోణం. కొన్ని అల్ట్రా-సన్నని భాగాలకు, హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ మెషిన్ అవసరం.

C. ఆప్టికల్ భాగాలు:

ఆప్టికల్ భాగాలకు మంచి ట్రాన్స్మిటెన్స్ / లైట్ డిఫ్యూజన్ పనితీరు, అలాగే మంచి డైమెన్షనల్ స్టెబిలిటీ మరియు వేర్ రెసిస్టెన్స్ అవసరం. ఉదాహరణకు, ప్రొజెక్టర్లలో ఉపయోగించే పుటాకార మరియు కుంభాకార కటకముల ఉపరితల వక్రతకు అధిక ఖచ్చితత్వం మరియు స్థిరత్వం అవసరం.

పిఎంఎంఎ వంటి అధిక పారదర్శక ప్లాస్టిక్ అవసరం. అదే సమయంలో, కొన్ని లైటింగ్ ఆప్టికల్ భాగాలు కాంతిని అంగీకరించడానికి లేదా కాంతిని అంగీకరించడానికి లేదా కాంతిని తొలగించడానికి భాగాల ఉపరితలంపై కొన్ని చక్కటి గీతలు చేయవలసి ఉంటుంది.

D. హై-గ్లోస్ ఉపరితలం: హై-గ్లోస్ భాగాలలో ఆప్టికల్ భాగాలు, అలాగే అధిక ఉపరితల ముగింపు (అద్దం ఉపరితలం) అవసరమయ్యే ఇతర భాగాలు ఉన్నాయి. మొబైల్ ఫోన్ షెల్స్ వంటి వినియోగదారు ఎలక్ట్రానిక్స్ ఉత్పత్తులలో ఈ రకమైన భాగాలు విస్తృతంగా ఉపయోగించబడుతున్నాయి. ఈ రకమైన ఉత్పత్తుల రూపకల్పన మంచి ద్రవత్వం, మందం రూపకల్పన మరియు డై టెక్నాలజీతో ప్లాస్టిక్ పదార్థాలను పరిగణించాలి.

E. జలనిరోధిత ప్లాస్టిక్ భాగాలు

అనేక ఎలక్ట్రానిక్ మరియు ఎలక్ట్రికల్ ఉత్పత్తులకు వాటర్ ప్రూఫ్ అవసరం, వాటర్ఫ్రూఫ్ గ్లాసెస్ / వాచీలు / మిలిటరీ ఎలక్ట్రానిక్స్, అవుట్డోర్ ప్రొడక్ట్స్ మరియు తడి నీటి వాతావరణంతో ఉన్న సాధనాలు.

వాటర్ఫ్రూఫింగ్ యొక్క ప్రధాన పద్ధతులు ఉత్పత్తి యొక్క బయటి ఉపరితలంపై ఎన్క్రిప్టెడ్ సీల్స్, అంటే పరివేష్టిత కీలు, పరివేష్టిత జాక్స్, సీలింగ్ పొడవైన కమ్మీలు, అల్ట్రాసోనిక్ వెల్డింగ్ మొదలైనవి.

F.IMD / IML (ఇన్-అచ్చు-అలంకరణ, ఇన్-అచ్చు-లేబుల్)

ఈ ప్రక్రియ పిఇటి ఫిల్మ్ను ఇంజెక్షన్ అచ్చు కుహరంలో ఉంచడం మరియు ఇంజెక్షన్ భాగాలను మొత్తం ప్రాసెసింగ్ టెక్నాలజీలోకి అనుసంధానించడం, ఇది ప్లాస్టిక్ భాగాలకు గట్టిగా అంటుకుంటుంది.

IMD / IML ఉత్పత్తుల లక్షణాలు: అధిక స్పష్టత, స్టీరియోస్కోపిక్, ఎప్పుడూ క్షీణించవు; విండో లెన్స్ల పారదర్శకత 92% ఎక్కువ; సుదీర్ఘ సేవా జీవితం కోసం దుస్తులు-నిరోధక మరియు స్క్రాచ్-నిరోధక ఉపరితలం; ఇంజెక్షన్ అచ్చు సమయంలో కీలక ఉత్పత్తుల తేలిక, కీ జీవితం 1 మిలియన్ కన్నా ఎక్కువ సార్లు చేరుతుంది.

(2). ఖచ్చితమైన ప్లాస్టిక్ భాగాల రూపకల్పన కోసం చిట్కాలు

A. ఏకరీతి గోడ మందం

ఇంజెక్షన్ అచ్చులో, ప్లాస్టిక్ చాలా తక్కువ సమయం ద్రవ స్థితిలో ఉంటుంది, మరియు భాగాల గోడ మందం యొక్క ఏకరూపత ప్రవాహ వేగం మరియు ప్లాస్టిక్ దిశపై గొప్ప ప్రభావాన్ని చూపుతుంది. భాగాల మందం బాగా మారుతుంది, ఇది అసంతృప్తి, వైకల్యం, సంకోచం, వెల్డ్ మార్కులు, మందపాటి మరియు సన్నని ఒత్తిడి గుర్తులు మొదలైన నాణ్యత లోపాలను తెస్తుంది. అందువల్ల, ఖచ్చితమైన ప్లాస్టిక్ భాగాల గోడ మందం ఏకరీతిగా ఉండాలి రూపకల్పనలో సాధ్యమే. మందం మార్పు చాలా పెద్దదిగా ఉండకూడదు మరియు మార్పులో వాలు లేదా ఆర్క్ పరివర్తన చేయాలి.

భాగాల మధ్య సమన్వయానికి శ్రద్ధ వహించండి మరియు తగిన పరిమాణ ఖచ్చితత్వ అవసరాలు చేయండి.

భాగాల మధ్య పరస్పర మార్పిడిని నిర్ధారించడానికి, వ్యక్తిగత భాగాల యొక్క ఖచ్చితత్వానికి మేము తరచుగా కఠినమైన అవసరాలు ఇస్తాము. కానీ ప్లాస్టిక్ భాగాలకు, ఇది కొంత వశ్యత మరియు స్థితిస్థాపకతను కలిగి ఉంటుంది. కొన్నిసార్లు, నిర్మాణ రూపకల్పన సహేతుకమైనంతవరకు, భాగాల మధ్య పరస్పర చర్య ద్వారా విచలనాన్ని సరిదిద్దవచ్చు, కాబట్టి ఉత్పాదక ఇబ్బందులను తగ్గించడానికి ఖచ్చితత్వ ప్రమాణాన్ని తగిన విధంగా సడలించవచ్చు. డిగ్రీ.

C. పదార్థ ఎంపిక

అనేక రకాల ప్లాస్టిక్ పదార్థాలు ఉన్నాయి మరియు వాటి పనితీరు చాలా తేడా ఉంటుంది.

ఖచ్చితమైన ప్లాస్టిక్ భాగాల కోసం, చిన్న సంకోచం / వైకల్యం / మంచి డైమెన్షనల్ స్థిరత్వం / మంచి వాతావరణ నిరోధకత కలిగిన పదార్థాలు ఉపయోగం యొక్క అవసరాలకు అనుగుణంగా ఎంపిక చేయబడతాయి.

(ఎ) తక్కువ సంకోచంతో ఎబిఎస్ / పిసిని పిపిని అధిక సంకోచంతో భర్తీ చేయడానికి మరియు పివిసి / హెచ్డిపిఇ / ఎల్డిపిఇని తక్కువ సంకోచంతో భర్తీ చేయడానికి ఉపయోగిస్తారు. ABS.PC + GF ని PC తో భర్తీ చేయడానికి ABS + GF ఉపయోగించబడుతుంది.

(బి) POM లేదా PA66 మరియు PA6 కు బదులుగా PA66 + GF లేదా PA6 + GF ని ఎంచుకోండి.

D. అచ్చు ప్రక్రియను పూర్తిగా పరిగణించండి.

(ఎ) సాధారణ మందం షెల్, బాక్స్ లేదా డిస్క్ భాగాల కోసం, వైకల్యాన్ని నివారించడానికి ఉపరితలంపై మైక్రోస్ట్రిప్ ఆర్క్ మరియు లోపలి భాగంలో ఉపబలాలను రూపొందించడం మంచిది.

(బి) అల్ట్రా-సన్నని భాగాల కోసం, భాగాల మందం ఏకరీతిగా ఉండాలి మరియు లోపలి భాగాలలో లోతైన ఉపబల పక్కటెముకలు లేదా సంక్లిష్ట నిర్మాణాలు ఉండకూడదు. హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ మెషీన్ను ఉపయోగించమని సిఫార్సు చేయబడింది.

(సి) హాట్ నాజిల్ లేదా హాట్ రన్నర్ అచ్చులను నింపే సమయాన్ని పొడిగించడానికి మరియు ఒత్తిడి మరియు వైకల్యాన్ని తగ్గించడానికి పెద్ద భాగాలకు ఉపయోగిస్తారు.

(డి) రెండు పదార్థాలతో తయారు చేసిన రెండు-భాగాల భాగాలకు, జిగురు ఇంజెక్షన్కు బదులుగా డబుల్ కలర్ ఇంజెక్షన్ స్వీకరించబడుతుంది.

(ఇ) చిన్న లోహ ఇన్సర్ట్లతో భాగాలకు నిలువు ఇంజెక్షన్ అచ్చు సిఫార్సు చేయబడింది.

E. అభివృద్ధికి గది ఉంది.

ఖచ్చితమైన ప్లాస్టిక్ భాగాల రూపకల్పనలో, భవిష్యత్ ఉత్పత్తిలో సాధ్యమయ్యే విచలనాలను అంచనా వేయడం అవసరం.

(3) డిజైన్ ధృవీకరణ

ఇంజెక్షన్ అచ్చులకు అధిక వ్యయం, ఎక్కువ సమయం మరియు మార్పు యొక్క అధిక వ్యయం ఉన్నాయి, కాబట్టి పార్ట్ డిజైన్ యొక్క ప్రాథమిక పూర్తయిన తర్వాత, డిజైన్ను ధృవీకరించడానికి భౌతిక నమూనాలను తయారు చేయడం అవసరం, ఉత్పత్తి రూపకల్పన పారామితుల యొక్క హేతుబద్ధతను నిర్ణయించడానికి, సమస్యలను కనుగొని మెరుగుపరచండి ముందుగా.

భౌతిక ధృవీకరణ రూపకల్పన ప్రధానంగా నమూనా నమూనాను రూపొందించడం ద్వారా సాధించబడుతుంది. రెండు రకాల ప్రోటోటైప్ తయారీ: సిఎన్సి ప్రాసెసింగ్ మరియు 3 డి ప్రింటింగ్.

ప్రోటోటైప్ల ఉపయోగం భౌతిక ధృవీకరణ కింది అంశాలకు శ్రద్ధ అవసరం:

A.CNC ప్రోటోటైప్ ఉత్పత్తి ఖర్చులు సాధారణంగా 3D ప్రింటింగ్ కంటే ఎక్కువగా ఉంటాయి.

పెద్ద భాగాలకు, CNC ప్రాసెసింగ్ ఖర్చు చాలా తక్కువ. పదార్థాలు మరియు యాంత్రిక లక్షణాలు లేదా ఉపరితల చికిత్స మరియు అసెంబ్లీ అవసరాల కోసం, CNC ప్రాసెసింగ్ సిఫార్సు చేయబడింది, తద్వారా మంచి యాంత్రిక బలాన్ని పొందవచ్చు.

చిన్న పరిమాణం మరియు తక్కువ బలం ఉన్న భాగాలకు, 3-D ముద్రణ ఉపయోగించబడుతుంది. 3-D ప్రింటింగ్ వేగంగా ఉంటుంది మరియు చిన్న సైజు భాగాలకు ఇది చాలా చౌకగా ఉంటుంది.

ప్రోటోటైప్స్ సాధారణంగా భాగాల మధ్య అసెంబ్లీ సరిపోలికను ధృవీకరించగలవు, డిజైన్ లోపాలు మరియు లోపాలను తనిఖీ చేయగలవు మరియు డిజైన్ మెరుగుదలను సులభతరం చేస్తాయి. ఏదేమైనా, ప్రోటోటైప్ సాధారణంగా అచ్చు ఏర్పడటానికి సాంకేతిక అవసరాలను ప్రతిబింబించదు, అచ్చు డ్రాఫ్ట్ కోణం / సంకోచం / వైకల్యం / ఫ్యూజన్ లైన్ మరియు మొదలైనవి.

2. ఖచ్చితమైన ప్లాస్టిక్ భాగాలు అచ్చు

(1) ప్లాస్టిక్ అచ్చు డిజైన్ (అచ్చు డిజైన్)

ఖచ్చితమైన భాగాలను తయారు చేయడానికి అధిక నాణ్యత గల అచ్చులు కీలకం. ఈ క్రింది అంశాలను పాటించాల్సిన అవసరం ఉంది.

A. ప్లాస్టిక్ పదార్థం యొక్క సంకోచ గుణకాన్ని ఖచ్చితంగా ఎంచుకోండి. అచ్చులోని భాగాల సహేతుకమైన స్థానం.

బి. అచ్చు కోర్ పదార్థం మంచి స్థిరత్వం / దుస్తులు నిరోధకత / తుప్పు నిరోధకత కలిగిన ఉక్కు పదార్థంగా ఎంపిక చేయబడుతుంది.

సి. అచ్చు దాణా విధానం వీలైనంతవరకూ వేడి సుయి లేదా హాట్ రన్నర్ను ఉపయోగిస్తుంది, తద్వారా ఉష్ణోగ్రత ఏకరూపత యొక్క ప్రతి భాగం యొక్క భాగాలు వైకల్యాన్ని తగ్గిస్తాయి.

డి. అచ్చులో తక్కువ సమయంలో భాగాలు సమానంగా చల్లబడేలా చూడటానికి మంచి శీతలీకరణ వ్యవస్థ ఉండాలి.

E. అచ్చులో సైడ్ లాక్ మరియు ఇతర పొజిషనింగ్ పరికరాలు ఉండాలి.

F. ఎజెక్టర్ మెకానిజం యొక్క ఎజెక్షన్ స్థానాన్ని సహేతుకంగా సెట్ చేయండి, తద్వారా భాగాల ఎజెక్షన్ శక్తి ఏకరీతిగా ఉంటుంది మరియు వైకల్యం చెందదు.

అచ్చు రూపకల్పన మరియు విశ్లేషణ ముఖ్యమైన సాధనం (అచ్చుఫౌ): వేర్వేరు అమరిక పారామితుల క్రింద ఇంజెక్షన్ అచ్చు ప్రక్రియ యొక్క ప్రభావాన్ని అనుకరించడానికి ఇంజెక్షన్ అచ్చు యొక్క అనుకరణ సాఫ్ట్వేర్ను ఉపయోగించడం, ఉత్పత్తి రూపకల్పన మరియు అచ్చు రూపకల్పనలో లోపాలను ముందుగానే తెలుసుకోండి, వాటిని మెరుగుపరచండి మరియు ఆప్టిమైజ్ చేయండి మరియు నివారించండి అచ్చు తయారీలో చాలా పెద్ద తప్పులు, ఇది అచ్చు యొక్క నాణ్యతను బాగా నిర్ధారిస్తుంది మరియు తరువాత ఖర్చును తగ్గిస్తుంది.

(2) అచ్చును ధృవీకరించండి.

సాధారణ అచ్చు ఖర్చు ఉత్పత్తి అచ్చు కంటే చాలా తక్కువ. ఖచ్చితమైన ఇంజెక్షన్ ప్లాస్టిక్ భాగాల కోసం, అధికారిక ఉత్పత్తి అచ్చును తయారుచేసే ముందు అచ్చు రూపకల్పనను ధృవీకరించడానికి ఒక సాధారణ అచ్చును తయారు చేయడం అవసరం, తద్వారా అచ్చు రూపకల్పనను మెరుగుపరచడానికి మరియు ఉత్పత్తి అచ్చు యొక్క విజయాన్ని నిర్ధారించడానికి పారామితులను పొందవచ్చు.

(3) అచ్చు ప్రాసెసింగ్

అధిక నాణ్యత గల అచ్చులను కింది అధిక ఖచ్చితమైన యంత్రాలతో తయారు చేయాలి.

A. అధిక ఖచ్చితమైన CNC యంత్ర సాధనం

B. అద్దం మరుపు యంత్రం

C. నెమ్మదిగా వైర్ కటింగ్

D. స్థిరమైన ఉష్ణోగ్రత పని వాతావరణం

E. అవసరమైన పరీక్షా పరికరాలు.

అదనంగా, అచ్చు ప్రాసెసింగ్ కఠినమైన విధానాన్ని అనుసరించాలి మరియు పనిచేయడానికి అధిక-నాణ్యత సిబ్బందిపై ఆధారపడాలి.

(4) ఇంజెక్షన్ మోల్డింగ్ యంత్ర ఎంపిక

అధిక ఖచ్చితమైన ప్లాస్టిక్ భాగాల ఇంజెక్షన్ అచ్చు కోసం పరికరాలు.

A. 5 సంవత్సరాల కన్నా ఎక్కువ సేవా జీవితం లేని ఖచ్చితమైన ఇంజెక్షన్ అచ్చు యంత్రాన్ని ఉపయోగించాలి.

ఫ్యాక్టరీ వాతావరణం శుభ్రంగా మరియు చక్కనైనది.

C. అల్ట్రా-సన్నని భాగాల కోసం, హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ మెషిన్ ఉండాలి.

D. డబుల్ కలర్ లేదా జలనిరోధిత భాగాలలో రెండు కలర్ ఇంజెక్షన్ మోల్డింగ్ యంత్రాలు ఉండాలి.

ఎఫ్. సౌండ్ క్వాలిటీ అస్యూరెన్స్ సిస్టమ్

(5) ఖచ్చితమైన ప్లాస్టిక్ భాగాల కోసం ప్యాకింగ్

గీతలు, వైకల్యాలు, రవాణాలో దుమ్ము, ఖచ్చితమైన ప్లాస్టిక్ భాగాల నిల్వను నివారించడానికి మంచి ప్యాకేజింగ్ ముఖ్యం.

స) హై గ్లోస్ పార్ట్స్ను ప్రొటెక్టివ్ ఫిల్మ్తో అతికించాలి.

బి. సన్నని గోడల భాగాలను ప్రత్యేక పాకెట్స్ లేదా నురుగుతో చుట్టాలి లేదా ప్రత్యక్ష ఒత్తిడిని నివారించడానికి కాగితపు కత్తితో వేరు చేయాలి.

సి. ఎక్కువ దూరం రవాణా చేయాల్సిన భాగాలను కార్టన్లలో వదులుగా ఉంచకూడదు. బహుళ డబ్బాలు స్టాక్స్ మరియు గార్డ్లచే కలిసి పరిష్కరించబడాలి.

మెస్టెక్ సంస్థలో ఖచ్చితమైన ప్లాస్టిక్ అచ్చు మరియు ఇంజెక్షన్ అచ్చు ఉత్పత్తి చేయడానికి యంత్రాలు మరియు పరికరాలు ఉన్నాయి. ఖచ్చితమైన ప్లాస్టిక్ భాగాల కోసం మీకు అచ్చు తయారీ మరియు ఉత్పత్తి సేవలను అందించాలని మేము ఆశిస్తున్నాము.

పోస్ట్ సమయం: అక్టోబర్ -15-2020