మెటల్ పార్ట్ డిజైన్

చిన్న వివరణ:

మెటల్ విడిభాగాల రూపకల్పనలో నిర్మాణాత్మక ఆకారం, పరిమాణం, ఉపరితల ఖచ్చితత్వం మరియు సమగ్ర యాంత్రిక లక్షణాల నిర్వచనం ఉంటుంది మరియు చివరికి చివరి భాగం తయారీకి డ్రాయింగ్లు వస్తాయి.

మెటల్ భాగాలు వివిధ పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. మెటల్ విడిభాగాల రూపకల్పన లోహ భాగాల జీవితానికి మూలం. కమ్యూనికేషన్ పరికరాలు, పవన విద్యుత్ పరికరాలు, వైద్య పరికరాలు మరియు ఎలక్ట్రానిక్ పరికరాల కోసం మెస్టెక్ అన్ని రకాల ఖచ్చితమైన లోహ భాగాల ప్రాసెసింగ్, ఫిక్చర్ ప్రాసెసింగ్ మరియు ఫిక్చర్ ప్రాసెసింగ్ను అందిస్తుంది.

భౌతిక మరియు రసాయన లక్షణాలు, పరిమాణం, ఆకారం, వినియోగ వాతావరణం మరియు వివిధ లోహ భాగాల అనువర్తనం అన్నీ కలుపుకొని వైవిధ్యంగా ఉంటాయి మరియు వాటి ప్రాసెసింగ్ టెక్నాలజీ కూడా చాలా ఎక్కువ.

లోహ భాగాల రూపకల్పనలో మంచి పని చేయడానికి, అక్కడ మూడు ముఖ్యమైన విషయాలు మనం స్పష్టం చేయాలి.

1. భాగాల వాడకం వాతావరణం మరియు భాగాల అవసరాలు

(1). పరిమాణ అవసరాలు

(2). కాఠిన్యం అవసరాలు

(3). ఉపరితల ఖచ్చితత్వం

(4). తుప్పు నిరోధక అవసరాలు

(5). బలం అవసరాలు

(6). దృ ig త్వం అవసరాలు

(7). విద్యుత్ మరియు ఉష్ణ వాహకత అవసరాలు

(8). బరువు అవసరాలు

(9). డక్టిలిటీ అవసరాలు

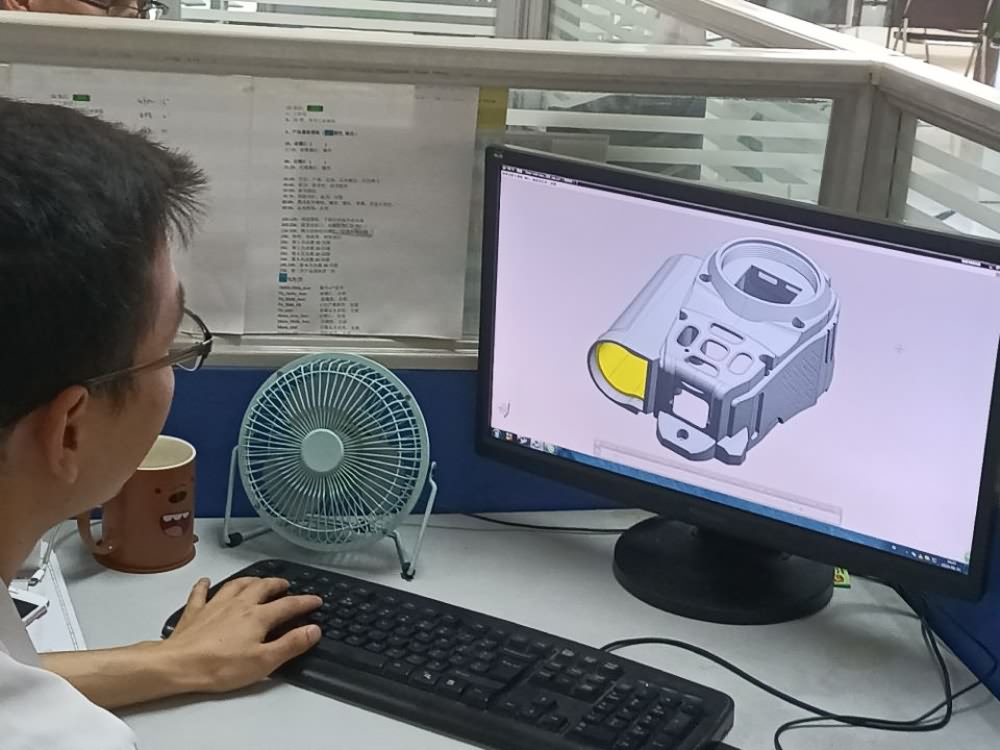

ఇంజనీర్ డిజైన్ చేస్తున్నారు

2. సరైన పదార్థాలను సరిగ్గా ఎంచుకోండి

లోహ భాగాల రూపకల్పన కోసం పదార్థాలను ఎన్నుకునే సూత్రాలు క్రింది విధంగా ఉన్నాయి:

(1). వినియోగ పనితీరును తీర్చండి: బలం, మొండితనం, కాఠిన్యం, వాహకత మరియు ఇతర సూచికల రూపకల్పన అవసరాలను పదార్థం తీర్చగలగాలి.

(2) మంచి ప్రాసెసింగ్ పనితీరు: ప్రాసెస్ చేయడం సులభం మరియు స్థిరమైన ఉత్పత్తి, అధిక పాస్ రేటును నిర్ధారించడం మరియు డైమెన్షనల్ ఖచ్చితత్వం మరియు పనితీరు అవసరాల రూపకల్పన అవసరాలను తీర్చడం.

(3) ఆర్థిక వ్యవస్థ: ఇది తక్కువ ఖర్చుతో పెద్ద ఎత్తున ఉత్పత్తిని గ్రహించగలదు.

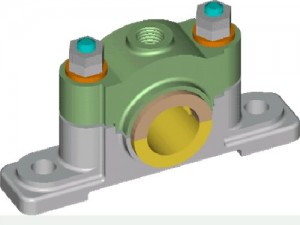

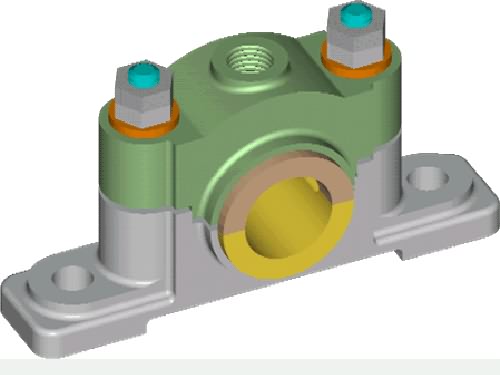

సాదా బేరింగ్ మరియు బేరింగ్ పీఠం

గేర్ రూపొందించబడింది

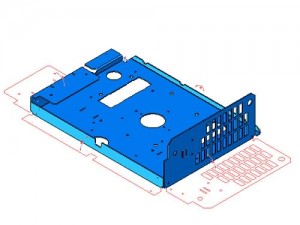

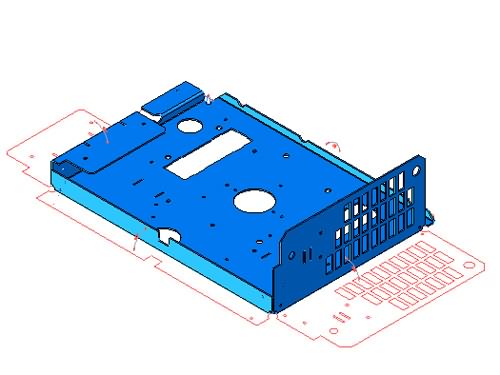

స్టాంపింగ్ భాగం

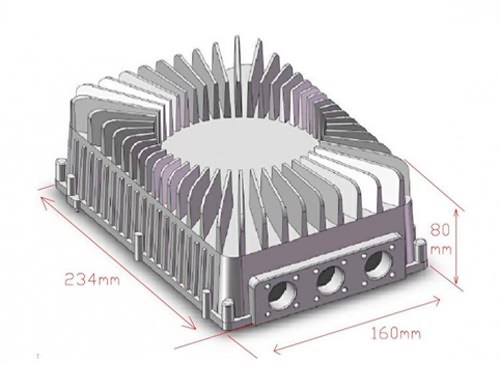

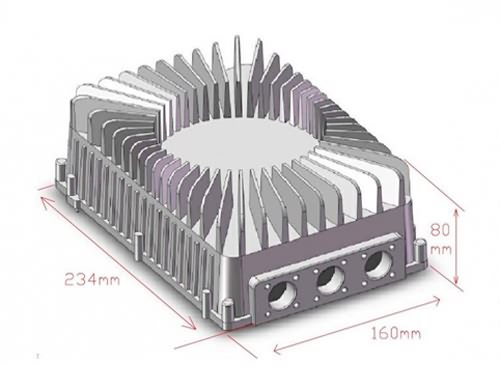

అల్యూమినియం హౌసింగ్

భాగాల ప్రాసెసింగ్ టెక్నాలజీ అవసరాలను పరిగణనలోకి తీసుకుంటే, అవసరమైన పనితీరు మరియు ఖచ్చితత్వాన్ని నిర్ధారించడానికి, ప్రాసెసింగ్ కష్టాన్ని ఎలా తగ్గించాలి, ఖర్చు మరియు ఉత్పాదకతను మెరుగుపరచడానికి భాగాల రూపకల్పన సంబంధిత ప్రాసెసింగ్ సాంకేతికతను పరిగణించాలి.

(1) మ్యాచింగ్: కఠినమైన యాంత్రిక లక్షణాలు (బలం, కాఠిన్యం) మరియు డైమెన్షనల్ ఖచ్చితత్వం మరియు స్థిరత్వం కలిగిన భాగాల కోసం, గేర్లు, క్రాంక్ షాఫ్ట్, బేరింగ్లు మరియు యంత్ర పరికరాలు లేదా నిర్మాణ యంత్రాల కోసం ఇతర ప్రసార భాగాలు, ఉక్కు లేదా రాగి మిశ్రమం సాధారణంగా ఎంపిక చేయబడతాయి. మ్యాచింగ్ పద్ధతి యాంత్రిక కట్టింగ్.

(2). స్టాంపింగ్: కంటైనర్లు, గుండ్లు, లాంప్షేడ్లు లేదా షీట్ భాగాలు వంటి సన్నని ప్లేట్ భాగాల కోసం, షీట్ మెటల్ లేదా స్టాంపింగ్ సాధారణంగా ఉపయోగిస్తారు. ఈ ప్రాసెసింగ్ టెక్నాలజీ యొక్క ఖచ్చితత్వం కట్టింగ్ కంటే తక్కువగా ఉంటుంది, కాబట్టి ఖచ్చితమైన అవసరాలు కలిగిన కొన్ని భాగాలను యంత్రాంగం చేయాలి.

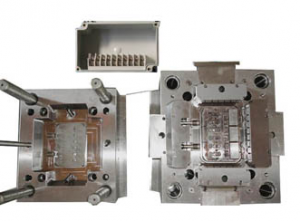

(3) డై కాస్టింగ్: సంక్లిష్ట ఆకారంతో ఉన్న కొన్ని భాగాలకు, ప్రధానంగా ఫెర్రస్ కాని లోహ భాగాలు, అల్యూమినియం మిశ్రమం, జింక్ మిశ్రమం, మెగ్నీషియం మిశ్రమం మరియు రాగి మిశ్రమం, ఇంజిన్ షెల్, రేడియేటర్ మరియు లాంప్ హోల్డర్, డై కాస్టింగ్ అచ్చు మొత్తాన్ని తగ్గించడం మరియు అధిక ఉత్పత్తి రేటును పొందడం. భారీ ఉత్పత్తికి అనుకూలం.

(4) ఇతర ప్రాసెసింగ్ టెక్నాలజీ: స్థిరమైన క్రాస్ సెక్షన్తో మెటల్ ప్రొఫైల్స్ యొక్క భారీ ఉత్పత్తికి మెటల్ ఎక్స్ట్రాషన్ అనుకూలంగా ఉంటుంది మరియు స్టెయిన్లెస్ స్టీల్ భాగాల భారీ ఉత్పత్తికి పౌడర్ సింటరింగ్ ఉపయోగించబడుతుంది.

మెస్టెక్ వినియోగదారులకు OEM డిజైన్ మరియు మెటల్ భాగాల ప్రాసెసింగ్ను అందిస్తుంది. మీకు ఏదైనా అవసరం లేదా మరింత సమాచారం అవసరమైతే, దయచేసి మమ్మల్ని సంప్రదించండి.