యంత్ర భాగాలు

చిన్న వివరణ:

యంత్ర భాగాలువివిధ యాంత్రిక పరికరాలు మరియు పరికరాల ప్రాథమిక భాగాలు. ఇది ఉపయోగించే పరికరాలు మరియు ప్రక్రియ ప్రస్తుత యంత్ర రూపకల్పన, పదార్థాలు, కరిగించడం, యంత్రాలు, ఎలక్ట్రానిక్స్, పారిశ్రామిక నియంత్రణ మరియు ఇతర రంగాల యొక్క అత్యున్నత స్థాయిని అనుసంధానిస్తుంది.

సాంకేతిక పరిజ్ఞానం అభివృద్ధితో, ఆధునిక పారిశ్రామిక తయారీలో ఖచ్చితమైన భాగాలు మరియు మ్యాచింగ్ చాలా ముఖ్యమైన పాత్ర పోషిస్తాయి. మెస్టెక్ వినియోగదారులకు లోహ మరియు లోహేతర భాగాల యొక్క ఖచ్చితమైన ప్రాసెసింగ్ను సంవత్సరాలుగా అందిస్తోంది.

ఆధునిక పరిశ్రమలో ఖచ్చితమైన లోహ భాగాల పాత్ర ఏమిటి?

యంత్ర సాధనం “పారిశ్రామిక తల్లి యంత్రం” . దాదాపు అన్ని యాంత్రిక పరికరాల తయారీ యాంత్రిక ప్రాసెసింగ్ నుండి విడదీయరానిది. సాంకేతిక పరిజ్ఞానం మరియు పరికరాల నిరంతర అభివృద్ధితో, ఏవియేషన్, ఏరోస్పేస్, ఆటోమొబైల్, మెడికల్, ఆర్టిఫిషియల్ ఇంటెలిజెన్స్ మరియు చిప్ తయారీ వంటి ఖచ్చితమైన భాగాలకు భారీ డిమాండ్ ఉంది, ఇవన్నీ ఖచ్చితమైన భాగాల మద్దతు నుండి విడదీయరానివి. ఖచ్చితమైన భాగాల యొక్క అధిక-సామర్థ్యం మరియు తక్కువ-ధర తయారీని ఎలా సాధించాలి అనేది యంత్రాల తయారీ పరిశ్రమకు సంబంధించిన విషయం.

స్టీల్ బేస్

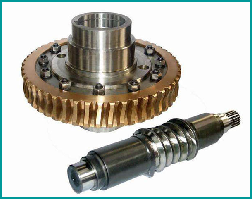

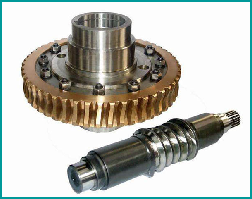

వార్మ్ గేర్

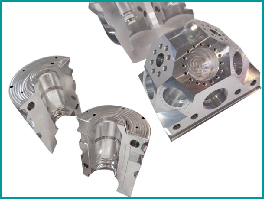

అధిక ఖచ్చితత్వ భాగాలు

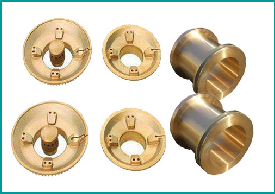

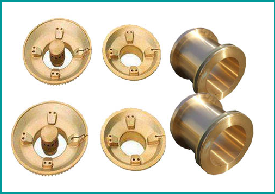

ఇత్తడి భాగాలు

మీకు ఎన్ని రకాల మ్యాచింగ్ ప్రక్రియ తెలుసు?

ప్రెసిషన్ మ్యాచింగ్ అనేది ప్రాసెసింగ్ మెషిన్ ద్వారా వర్క్పీస్ యొక్క పరిమాణం లేదా పనితీరును మార్చే ప్రక్రియ. వర్క్పీస్ ప్రాసెస్ చేయబడిన ఉష్ణోగ్రత స్థితి ప్రకారం, దీనిని కోల్డ్ ప్రాసెసింగ్, హాట్ ప్రాసెసింగ్ మరియు స్పెషల్ ప్రాసెసింగ్గా విభజించవచ్చు. ఇది సాధారణంగా గది ఉష్ణోగ్రత వద్ద ప్రాసెస్ చేయబడుతుంది మరియు వర్క్పీస్ యొక్క రసాయన లేదా శారీరక మార్పులకు కారణం కాదు. దీనిని కోల్డ్ ప్రాసెసింగ్ అంటారు. సాధారణంగా, సాధారణ ఉష్ణోగ్రత వద్ద లేదా అంతకంటే తక్కువ ప్రాసెసింగ్ వర్క్పీస్ యొక్క రసాయన లేదా శారీరక మార్పులకు కారణమవుతుంది, దీనిని థర్మల్ ప్రాసెసింగ్ అంటారు. కోల్డ్ ప్రాసెసింగ్ ప్రాసెసింగ్ పద్ధతుల వ్యత్యాసం ప్రకారం కట్టింగ్ మరియు ప్రెజర్ ప్రాసెసింగ్గా విభజించవచ్చు. వేడి పనిలో వేడి చికిత్స, ఫోర్జింగ్, కాస్టింగ్ మరియు వెల్డింగ్ సాధారణం. ప్రెసిషన్ కట్టింగ్ తరచుగా భాగాల యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి తుది ప్రాసెసింగ్ లింక్, మరియు ఇది అతిపెద్ద పనిభారంతో ఉన్న లింక్, యాంత్రిక భాగాల ప్రాసెసింగ్లో 60% కంటే ఎక్కువ తీసుకుంటుంది.

ఖచ్చితమైన యాంత్రిక కట్టింగ్ అంటే ఏమిటి?

మెకానికల్ కట్టింగ్ అనేది యాంత్రిక ప్రాసెసింగ్ యొక్క ప్రధాన మార్గం, ఖచ్చితమైన మ్యాచింగ్ ద్వారా పదార్థాలను తొలగించే ప్రక్రియను సూచిస్తుంది.

ప్రెసిషన్ మెకానికల్ కట్టింగ్ అనేది ఒక రకమైన ప్రాసెసింగ్ మెషిన్. భాగాల యొక్క ఖచ్చితమైన మ్యాచింగ్ను గ్రహించడానికి రెండు ప్రధాన మార్గాలు ఉన్నాయి:

(1) కోఆర్డినేట్ బోరింగ్ మెషిన్, థ్రెడ్ గ్రైండర్, వార్మ్ గ్రైండర్, గేర్ గ్రైండర్, ఆప్టికల్ గ్రైండర్, హై-ప్రెసిషన్ బాహ్య గ్రైండర్, హై-ప్రెసిషన్ హాబ్ గ్రైండర్, హై వంటి అధిక-ఖచ్చితమైన భాగాలను ప్రాసెస్ చేయడానికి అధిక-ఖచ్చితమైన యంత్ర పరికరాలను ఉపయోగించడం ఒకటి. -ప్రెసిషన్ థ్రెడ్ లాథ్, మొదలైనవి. ఈ యంత్ర సాధనాలు అధిక-ఖచ్చితమైన ప్రత్యేక యంత్ర సాధనాలు, గేర్లు, టర్బైన్లు, స్క్రూ, కట్టింగ్ టూల్స్, హై-ప్రెసిషన్ ట్రాన్స్మిషన్ షాఫ్ట్ మరియు ఇంజిన్ బాక్స్ వంటి నిర్దిష్ట రకం భాగాల ప్రాసెసింగ్ కోసం ప్రత్యేకంగా ఉపయోగిస్తారు. మొదలైనవి. ఈ యంత్ర సాధనాలు ప్రత్యేక ప్రయోజనం కోసం అత్యంత సమర్థవంతమైనవి మరియు ఖచ్చితమైనవి.

(2) రెండవది భాగాల ప్రాసెసింగ్ ఖచ్చితత్వాన్ని మెరుగుపరచడానికి లోపం పరిహార సాంకేతికతను ఉపయోగించడం. సిఎన్సి మిల్లింగ్ మెషిన్, సిఎన్సి లాత్, సిఎన్సి గ్రైండర్, సిఎన్సి బోరింగ్ అండ్ మిల్లింగ్ మెషిన్ మరియు కాంపౌండ్ మ్యాచింగ్ సెంటర్ ప్రధాన ఎక్స్పోనెన్షియల్ కంట్రోల్ మెషిన్ టూల్స్.

CNC మెషీన్ టూల్స్ సాధారణంగా సాధారణ ప్రయోజన యంత్ర సాధనాలు, ఎందుకంటే కంప్యూటర్ ప్రోగ్రామింగ్ టెక్నాలజీని ఉపయోగించడం, కంప్యూటర్ సిమ్యులేషన్ ప్రాసెసింగ్ మరియు డీబగ్గింగ్లో ముందే ప్రోగ్రామ్ చేయవచ్చు, మంచి అనుకూలత మరియు అనుకూలతను కలిగి ఉంటుంది, సంక్లిష్ట ఆకారానికి అనువైనది, వివిధ రకాల భాగాల ప్రాసెసింగ్. CNC యంత్ర సాధనాలు ఖరీదైనవి, కాని అవి ప్రాసెసింగ్ యొక్క ఆటోమేషన్ను గ్రహించగలవు మరియు మంచి పునరావృత ప్రాసెసింగ్ ఖచ్చితత్వం మరియు ఉత్పత్తి సామర్థ్యాన్ని కలిగి ఉంటాయి.

తగిన ప్రాసెసింగ్ పరికరాలను ఎలా ఎంచుకోవాలి?

కంప్యూటర్ కంట్రోల్ టెక్నాలజీ అభివృద్ధితో, ప్రాసెసింగ్ యొక్క ఆటోమేషన్ను గ్రహించడానికి, మాన్యువల్ ఆపరేషన్ లోపాలను నివారించడానికి మరియు ప్రాసెసింగ్ ఖచ్చితత్వం మరియు స్థిరత్వాన్ని మెరుగుపరచడానికి, ఎక్కువ యంత్ర పరికరాలు సిఎన్సి సిస్టమ్తో కలిసిపోతాయి. అందువల్ల, ఖచ్చితమైన భాగాల తయారీ రంగంలో సిఎన్సి యంత్ర పరికరాలను విస్తృతంగా ఉపయోగిస్తున్నారు.

(1) స్థిరమైన ప్రాసెసింగ్ నాణ్యతతో, చక్కటి మెటల్ షాఫ్ట్ యొక్క CNC ప్రాసెసింగ్ ఖచ్చితత్వం ఎక్కువగా ఉంటుంది;

(2) ఇది బహుళ-కోఆర్డినేట్ అనుసంధానం మరియు ప్రాసెస్ భాగాలను క్రమరహిత ఆకారాలతో నిర్వహించగలదు.

(3) చక్కటి హార్డ్వేర్ యొక్క CNC భాగాలు మార్చబడినప్పుడు, ఉత్పత్తి తయారీ సమయాన్ని ఆదా చేయడానికి NC ప్రోగ్రామ్ను మాత్రమే మార్చాలి.

(4) యంత్ర సాధనం అధిక ఖచ్చితత్వం మరియు దృ g త్వాన్ని కలిగి ఉంటుంది మరియు ప్రయోజనకరమైన ప్రాసెసింగ్ మొత్తాన్ని ఎంచుకోవచ్చు మరియు అవుట్పుట్ రేటు ఎక్కువగా ఉంటుంది (సాధారణంగా సాధారణ యంత్ర సాధనం కంటే 3 నుండి 5 రెట్లు).

(5) యంత్ర ఉపకరణాలు అధిక ఆటోమేటెడ్ మరియు శ్రమ తీవ్రతను తగ్గించగలవు.

షార్ట్ కట్టింగ్ సాధనాలను ఉపయోగించి సిఎన్సి ఫైన్ ప్రాసెసింగ్ చక్కటి హార్డ్వేర్ భాగాల యొక్క ప్రధాన లక్షణం. చిన్న కట్టర్లు సాధన విచలనాన్ని గణనీయంగా తగ్గిస్తాయి, ఆపై అద్భుతమైన ఉపరితల నాణ్యతను సాధించగలవు, పునర్నిర్మాణాన్ని నివారించవచ్చు, వెల్డింగ్ రాడ్ల వాడకాన్ని తగ్గిస్తాయి మరియు EDM ప్రాసెసింగ్ సమయాన్ని తగ్గించగలవు. ఐదు-అక్షం మ్యాచింగ్ను పరిగణనలోకి తీసుకున్నప్పుడు, ఐదు-అక్షం ప్రాసెసింగ్ డైని ఉపయోగించడం అనే సూత్రాన్ని పరిగణనలోకి తీసుకోవడం అవసరం: మొత్తం వర్క్పీస్ ప్రాసెసింగ్ను సాధ్యమైనంతవరకు అతి తక్కువ కట్టింగ్ మెటీరియల్తో పూర్తి చేయడానికి, కానీ ప్రోగ్రామింగ్, బిగింపు మరియు ప్రాసెసింగ్ సమయాన్ని తగ్గించడం మరింత ఖచ్చితమైన ఉపరితల నాణ్యతను పొందటానికి.

సహేతుకమైన ప్రాసెసింగ్ టెక్నాలజీని ఎలా తయారు చేయాలి?

(1) రఫ్ ప్రాసెసింగ్ దశ. ప్రతి ప్రాసెసింగ్ ఉపరితలం యొక్క చాలా ప్రాసెసింగ్ భత్యాన్ని కత్తిరించడానికి మరియు ఖచ్చితమైన బెంచ్ మార్క్ను ఉత్పత్తి చేయడానికి, ఉత్పాదకతను సాధ్యమైనంతవరకు మెరుగుపరచడం చాలా ముఖ్యమైన విషయం.

(2) సెమీ ఫినిషింగ్ దశ. కఠినమైన ప్రాసెసింగ్ తర్వాత సాధ్యమయ్యే లోపాలను తొలగించండి, ప్రదర్శనను పూర్తి చేయడానికి సిద్ధం చేయండి, అవసరమైన ప్రాసెసింగ్ ఖచ్చితత్వాన్ని చేరుకోవాలి, తగిన ఫినిషింగ్ అలవెన్స్ను నిర్ధారించాలి మరియు ద్వితీయ ఉపరితల ప్రాసెసింగ్ను కలిసి పూర్తి చేయండి.

(3) దశ పూర్తి. ఈ దశలో, మునుపటి ప్రక్రియ ద్వారా మిగిలిపోయిన ఫినిషింగ్ అలవెన్స్ను తొలగించడానికి పెద్ద కట్టింగ్ వేగం, చిన్న ఫీడ్ మరియు కట్టింగ్ డెప్త్ ఎంపిక చేయబడతాయి, తద్వారా భాగాల రూపాన్ని డ్రాయింగ్ల యొక్క సాంకేతిక అవసరాలకు అనుగుణంగా చేస్తుంది.

(4) అల్ట్రాఫైన్ మ్యాచింగ్ దశ. ఉపరితల కరుకుదనం యొక్క విలువను తగ్గించడానికి లేదా ప్రాసెసింగ్ రూపాన్ని బలోపేతం చేయడానికి ఇది ప్రధానంగా ఉపయోగించబడుతుంది. ఇది ప్రధానంగా ఉపరితల కరుకుదనం (రా <0.32 um) యొక్క అధిక అవసరాలతో ఉపరితల ప్రాసెసింగ్ కోసం ఉపయోగించబడుతుంది.

(5) అల్ట్రా-ఫైన్ ప్రాసెసింగ్ దశ. మ్యాచింగ్ ఖచ్చితత్వం 0.1-0.01 మైక్రాన్ మరియు ఉపరితల కరుకుదనం విలువ RA 0.001 మైక్రాన్ కంటే తక్కువ. ప్రధాన ప్రాసెసింగ్ పద్ధతులు: చక్కటి కట్టింగ్, మిర్రర్ గ్రౌండింగ్, ఫైన్ గ్రౌండింగ్ మరియు పాలిషింగ్.

వర్క్పీస్కు తగిన పదార్థాన్ని ఎలా ఎంచుకోవాలి?

ప్రెసిషన్ ప్రాసెసింగ్, అన్ని ముడి పదార్థాలు ఖచ్చితమైన ప్రాసెసింగ్ చేయాలనుకోవడం లేదు, కొన్ని ముడి పదార్థాలు చాలా కఠినమైనవి, ప్రాసెసింగ్ మెషిన్ భాగాల కాఠిన్యాన్ని మించి, యంత్ర భాగాలను కూల్చవచ్చు, కాబట్టి ఈ ముడి పదార్థాలు ఖచ్చితమైన యాంత్రిక ప్రాసెసింగ్కు తగినవి కావు, తప్ప ఇది ప్రత్యేకమైన ముడి పదార్థాలతో లేదా లేజర్ కట్టింగ్తో తయారు చేయబడింది.

ఖచ్చితమైన మ్యాచింగ్ కోసం ముడి పదార్థాలను లోహ ముడి పదార్థాలు మరియు లోహేతర ముడి పదార్థాలు అని రెండు వర్గాలుగా విభజించవచ్చు.

లోహ ముడి పదార్థాల విషయానికొస్తే, రస్ట్ స్టీల్ యొక్క కాఠిన్యం ఎక్కువగా ఉంటుంది, తరువాత కాస్ట్ ఇనుము, తరువాత రాగి మరియు మృదువైన అల్యూమినియం.

సిరామిక్స్ మరియు ప్లాస్టిక్ల ప్రాసెసింగ్ లోహేతర ముడి పదార్థాల ప్రాసెసింగ్కు చెందినది.

1. మొదట, భాగాలు కొంతవరకు కాఠిన్యాన్ని కలిగి ఉండాలి. కొన్ని అనువర్తనాల కోసం, ఖాళీ పదార్థం యొక్క కాఠిన్యం ఎక్కువ, మంచిది. ఇది యంత్ర భాగాల కాఠిన్యం అవసరాలకు మాత్రమే పరిమితం. యంత్ర పదార్థాలు చాలా కష్టపడవు. యంత్ర భాగాల కన్నా అవి కఠినంగా ఉంటే, వాటిని యంత్రంగా చేయలేము.

2. రెండవది, పదార్థం కాఠిన్యం మరియు మృదుత్వంలో మితంగా ఉంటుంది. యంత్ర భాగాల కన్నా కనీసం ఒక స్థాయి కాఠిన్యం తక్కువగా ఉంటుంది. అదే సమయంలో, ఇది ప్రాసెస్ చేయబడిన పరికరాల పనితీరు మరియు యంత్ర భాగాలకు సరైన పదార్థాల ఎంపికపై ఆధారపడి ఉంటుంది.

సంక్షిప్తంగా, ఖచ్చితమైన మ్యాచింగ్లో పదార్థ నాణ్యతకు ఇంకా కొన్ని అవసరాలు ఉన్నాయి, మృదువైన లేదా కఠినమైన ముడి పదార్థాలు వంటి అన్ని పదార్థాలు ప్రాసెసింగ్కు అనువైనవి కావు, పూర్వం ప్రాసెసింగ్కు అవసరం లేదు మరియు తరువాతి ప్రాసెస్ చేయలేకపోతున్నాయి.

మెస్టెక్ వినియోగదారులకు ఖచ్చితమైన లోహ భాగాల తయారీ మరియు ప్రాసెసింగ్ను అందిస్తుంది. మీకు మరింత సమాచారం అవసరమైతే, దయచేసి మమ్మల్ని సంప్రదించండి.