హాట్ రన్నర్ అచ్చు

చిన్న వివరణ:

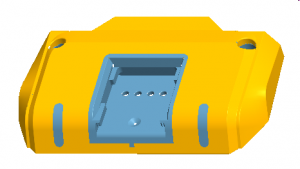

హాట్ రన్నర్ అచ్చురన్నర్లో కరగడాన్ని అన్ని సమయాలలో పటిష్టం చేయకుండా ఉంచడానికి తాపన పరికరాన్ని ఉపయోగించే ఒక రకమైన అచ్చు. ఎందుకంటే రన్నర్లోని ప్లాస్టిక్ ఎల్లప్పుడూ కరిగిన స్థితిలో ఉంటుంది మరియు ఇంజెక్షన్ అచ్చు సమయంలో శీతలీకరణ నాజిల్ పదార్థాన్ని బయటకు తీయడం అవసరం లేదు. ఇది సాంప్రదాయ అచ్చు కంటే తక్కువ నిర్మాణ చక్రం కలిగి ఉంది మరియు ఇది ఎక్కువ ముడి పదార్థాలను ఆదా చేస్తుంది, కాబట్టి హాట్ రన్నర్ అచ్చు ప్రపంచంలోని అభివృద్ధి చెందిన దేశాలు మరియు ప్రాంతాలలో విస్తృతంగా ఉపయోగించబడింది.

హాట్ రన్నర్ అచ్చు అనేది ఒక రకమైన అచ్చు, ఇది రన్నర్లో కరగడాన్ని అన్ని సమయాలలో పటిష్టం చేయకుండా ఉంచడానికి తాపన పరికరాన్ని ఉపయోగిస్తుంది. ఎందుకంటే రన్నర్లోని ప్లాస్టిక్ ఎల్లప్పుడూ కరిగిన స్థితిలో ఉంటుంది మరియు ఇంజెక్షన్ అచ్చు సమయంలో శీతలీకరణ నాజిల్ పదార్థాన్ని బయటకు తీయడం అవసరం లేదు. ఇది సాంప్రదాయ అచ్చు కంటే తక్కువ నిర్మాణ చక్రం కలిగి ఉంది మరియు ఇది ఎక్కువ ముడి పదార్థాలను ఆదా చేస్తుంది, కాబట్టి హాట్ రన్నర్ అచ్చు ప్రపంచంలోని అభివృద్ధి చెందిన దేశాలు మరియు ప్రాంతాలలో విస్తృతంగా ఉపయోగించబడింది.

అచ్చులో హాట్ రన్నర్ అచ్చు వ్యవస్థ ఇంజెక్షన్ అచ్చు వ్యవస్థ యొక్క ముఖ్యమైన మద్దతు ఉపవ్యవస్థ. ఇది రన్నర్లో కరిగిన ప్లాస్టిక్ పదార్థాన్ని విద్యుత్ తాపన ద్వారా ఎక్కువసేపు స్థిరమైన ఉష్ణోగ్రత వద్ద ఉంచేలా చేస్తుంది. ఇంజెక్షన్ అచ్చు ద్వారా ఉత్పత్తి చేయబడుతున్న పెద్ద-పరిమాణ, సన్నని గోడల, అధిక-నాణ్యత ఉపరితల భాగాలను ఉత్పత్తి చేయడానికి మరియు సమర్థవంతమైన ఉత్పత్తిని సాధించడంలో ఇది ఒక ముఖ్యమైన సాధనం.

హాట్ రన్నర్ ఇంజెక్షన్ అచ్చు

అచ్చులో హాట్ రన్నర్ సిస్టమ్

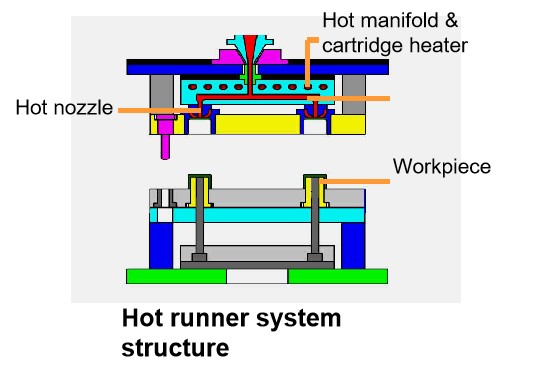

హాట్ రన్నర్ సిస్టమ్ నిర్మాణం

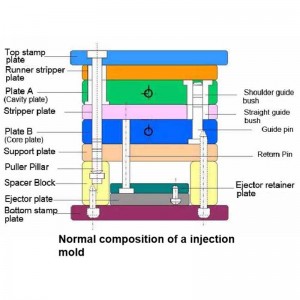

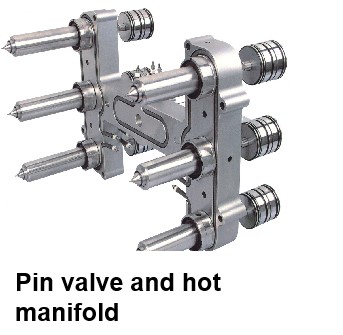

హాట్ రన్నర్ వ్యవస్థ సాధారణంగా హాట్ నాజిల్, హాట్ మానిఫోల్డ్, టెంపరేచర్ కంట్రోలర్ మరియు ఉపకరణాలతో కూడి ఉంటుంది. రెండు రకాల వేడి నాజిల్లు ఉన్నాయి: ఓపెన్ హాట్ నాజిల్ మరియు పిన్ వాల్వ్ హాట్ నాజిల్. హాట్ నాజిల్ యొక్క రూపం నేరుగా హాట్ రన్నర్ సిస్టమ్ యొక్క ఎంపికను మరియు అచ్చు తయారీని నిర్ణయిస్తుంది కాబట్టి, హాట్ రన్నర్ వ్యవస్థను సాధారణంగా ఓపెన్ హాట్ రన్నర్ సిస్టమ్ మరియు పిన్ వాల్వ్ హాట్ రన్నర్ సిస్టమ్ గా విభజించారు. స్ప్లిటర్ ప్లేట్ బహుళ కుహరం లేదా మల్టీ పాయింట్ ఫీడింగ్, సింగిల్ పాయింట్ ఫీడింగ్, కానీ మెటీరియల్ లెవల్ ఆఫ్సెట్లో ఉపయోగించబడుతుంది. పదార్థం సాధారణంగా P20 లేదా H13. స్ప్లిటర్ ప్లేట్ సాధారణంగా ప్రామాణిక మరియు ప్రామాణికం కాని రెండు వర్గాలుగా విభజించబడింది. దీని నిర్మాణం ప్రధానంగా అచ్చు, నాజిల్ అమరిక మరియు గేట్ స్థానంలో కుహరం పంపిణీ ద్వారా నిర్ణయించబడుతుంది. ఉష్ణోగ్రత నియంత్రణ పెట్టెలో హోస్ట్, కేబుల్, కనెక్టర్ మరియు వైరింగ్ మగ మరియు ఆడ సాకెట్లు మొదలైనవి ఉన్నాయి. హాట్ రన్నర్ ఉపకరణాలు సాధారణంగా వీటిని కలిగి ఉంటాయి: హీటర్ మరియు థర్మోకపుల్, సీలింగ్ రింగ్ ఆఫ్ రన్నర్, కనెక్టర్ మరియు జంక్షన్ బాక్స్ మొదలైనవి

హాట్ రన్నర్ సిస్టమ్ రకాలు:

హాట్ రన్నర్లలో రెండు రకాలు ఉన్నాయి: ఓపెన్ హాట్ రన్నర్ సిస్టమ్ మరియు సూది-వాల్వ్ హాట్ రన్నర్ సిస్టమ్. ఓపెన్ హాట్ నాజిల్ మరియు సూది-వాల్వ్ హాట్ రన్నర్ ప్రకారం వాటికి పేరు పెట్టారు.

1). ఓపెన్ రకం

ఓపెన్ హాట్ రన్నర్ అచ్చు సాధారణ నిర్మాణం, అధిక పదార్థ పరిమితి, సులభమైన వైర్ డ్రాయింగ్ మరియు థ్రెడ్ లీకేజ్, ఉపరితల నాణ్యత సరిగా లేకపోవడం మరియు విదేశాలలో హై ప్రెసిషన్ అచ్చులలో కొన్ని అనువర్తనాల ప్రయోజనాలను కలిగి ఉంది. ఒకే అచ్చును వేర్వేరు తయారీదారుల సూది కవాటాలతో కలపవచ్చు. ఓపెన్ హాట్ రన్నర్ను రెండు భాగాలుగా విభజించవచ్చు: పెద్ద వాటర్ పోర్ట్ హాట్ రన్నర్ మరియు పాయింట్ గేట్ హాట్ రన్నర్. పాయింట్ గేట్ యొక్క హాట్ రన్నర్, పేరు సూచించినట్లుగా, పాయింట్ గేట్ యొక్క గేట్ చాలా చిన్నది, సాధారణంగా 80 వైర్లు మాత్రమే, ఉత్పత్తి ఉపరితలం చాలా మృదువైనది, చిన్న ఉత్పత్తులను ఇంజెక్షన్ మోల్డింగ్ చేయడానికి అనుకూలంగా ఉంటుంది. పెద్ద గేట్ హాట్ రన్నర్ పెద్ద గేట్ మరియు పెద్ద ఇంజెక్షన్ వాల్యూమ్ కలిగి ఉంది, ఇది పెద్ద ఉత్పత్తుల ఇంజెక్షన్కు అనుకూలంగా ఉంటుంది

2). పిన్ వాల్వ్ రకం

పిన్ వాల్వ్ రకం హాట్ రన్నర్ పదార్థాన్ని ఆదా చేస్తుంది, ప్లాస్టిక్ భాగాల ఉపరితలం అందంగా ఉంటుంది, అంతర్గత నాణ్యత కాంపాక్ట్ మరియు బలం ఎక్కువగా ఉంటుంది. ప్రపంచంలో రెండు ప్రధాన సూది-వాల్వ్ హాట్ రన్నర్లు ఉన్నాయి (ఇంజెక్షన్ సూత్రం ప్రకారం): సిలిండర్ రకం మరియు వసంత రకం.

వసంత రకం మరియు సిలిండర్ రకం మధ్య వ్యత్యాసం ఏమిటంటే ఇది సమయ క్రమాన్ని నియంత్రించదు మరియు వెల్డింగ్ ట్రేస్ సమస్యను పరిష్కరించదు. చిన్న వ్యాసం ధరించే నిరోధక నాజిల్, స్ప్రింగ్ పిన్ కవాటాలు మరియు అంతర్గత తాపన నాజిల్లు అభివృద్ధి చేయబడ్డాయి.

హాట్ రన్నర్ ఎలా పని చేస్తుంది?

తాపన రాడ్ మరియు తాపన రింగ్ రన్నర్ సమీపంలో లేదా మధ్యలో ఉన్నందున, నాజిల్ అవుట్లెట్ నుండి ఇంజెక్షన్ అచ్చు యంత్రం యొక్క గేట్ వరకు మొత్తం రన్నర్ అధిక ఉష్ణోగ్రత స్థితిలో ఉంటుంది, ఇది రన్నర్లో ప్లాస్టిక్ను ద్రవీభవనంలో ఉంచుతుంది రాష్ట్రం. అందువల్ల, హాట్ రన్నర్ టెక్నాలజీని కొన్నిసార్లు హీట్ పైప్ సింక్ సిస్టమ్ లేదా రన్నర్లెస్ మోల్డింగ్ అని పిలుస్తారు. హాట్ రన్నర్ సిస్టమ్ సాధారణంగా హాట్ నాజిల్, డిస్ట్రిబ్యూటర్, టెంపరేచర్ కంట్రోల్ బాక్స్ మరియు ఉపకరణాలను కలిగి ఉంటుంది.

హాట్ రన్నర్ యొక్క లక్షణాలు

హాట్ రన్నర్ డై సిస్టమ్ టెక్నాలజీ యొక్క అనువర్తనం మరింత పరిణతి చెందుతోంది. ఇది చాలా ప్రయోజనాలను కలిగి ఉంది, ఇది ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమ అభివృద్ధిని ప్రోత్సహిస్తుంది. అప్లికేషన్లో మనం పరిగణనలోకి తీసుకోవలసిన కొన్ని లోపాలు కూడా ఉన్నాయి.

హాట్ రన్నర్ సిస్టమ్ అచ్చు యొక్క ప్రయోజనం

స) పెద్ద ఎత్తున ఉత్పత్తులకు అనుకూలం

పెద్ద పరిమాణం, పెద్ద ఇంజెక్షన్ వాల్యూమ్ మరియు భాగాల పెద్ద ప్రాంతం కారణంగా, ప్లాస్టిక్లను సాధారణ ఇంజెక్షన్ అచ్చులో ఉంచడం మరియు అధిక ఉష్ణోగ్రత ద్రవీభవన స్థితిలో కుహరాన్ని నింపడం కష్టం. పూర్తి ఇంజెక్షన్ అచ్చును నిర్ధారించడానికి హాట్ రన్నర్ మల్టీ-పాయింట్ ఇంజెక్షన్ ఉపయోగించాలి.

బి. కష్టసాధ్యమైన వస్తువులకు అనుకూలం

అధిక స్నిగ్ధత, తక్కువ స్నిగ్ధత, అధిక అచ్చు ఉష్ణోగ్రత. హాట్ రన్నర్ వ్యవస్థ ఈ సమస్యలను పరిష్కరించగలదు. ఉదాహరణకు: మెటల్ పౌడర్ ఇంజెక్షన్, సిరామిక్ పౌడర్ ఇంజెక్షన్, ప్లాస్టిక్ మాగ్నెట్ ఇంజెక్షన్, ప్లాస్టిక్ బేరింగ్ ఇంజెక్షన్, థర్మోప్లాస్టిక్ రబ్బరు (టిపిఇ). C. ఖర్చు ఆదా

హాట్ రన్నర్ ఇంజెక్షన్, నాజిల్, రన్నర్ వ్యర్థాలు లేవు, చాలా పదార్థ ఖర్చులు ఆదా అవుతాయి.

D. ఇంజెక్షన్ ఒత్తిడిని తగ్గించండి, శక్తిని ఆదా చేయండి, ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ఉత్పాదకతను మెరుగుపరచండి, అచ్చు యొక్క దుస్తులు తగ్గించండి.

E. హై-స్పీడ్ ఇంజెక్షన్ అచ్చుకు అనుకూలం. హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ కప్పులు మరియు కంటైనర్లు వంటి సన్నని గోడల ఉత్పత్తుల ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

F. ఉత్పత్తి నాణ్యతను మెరుగుపరచడం

హాట్ రన్నర్ అచ్చు ఏర్పడే ప్రక్రియలో, ప్లాస్టిక్ కరిగే ఉష్ణోగ్రత హాట్ రన్నర్ సిస్టమ్ ద్వారా ఖచ్చితంగా నియంత్రించబడుతుంది. ప్లాస్టిక్ ప్రతి కుహరంలోకి మరింత సమానంగా ప్రవహిస్తుంది, దీని ఫలితంగా ఒకే నాణ్యత గల భాగాలు ఉంటాయి. హాట్ రన్నర్ భాగాలు మంచి నాణ్యత, తక్కువ అవశేష ఒత్తిడి మరియు డీమోల్డింగ్ తర్వాత చిన్న వైకల్యాన్ని కలిగి ఉంటాయి. మార్కెట్లో చాలా అధిక నాణ్యత కలిగిన ఉత్పత్తులు హాట్ రన్నర్ అచ్చులచే ఉత్పత్తి చేయబడతాయి. మోటరోలా ఫోన్లు, హెచ్పి ప్రింటర్లు మరియు డెల్ ల్యాప్టాప్లలోని అనేక ప్లాస్టిక్ భాగాలు హాట్ రన్నర్ అచ్చులతో తయారు చేయబడ్డాయి.

G. ఉత్పత్తి ఆటోమేషన్ను ప్రోత్సహిస్తుంది

తుది ఉత్పత్తి హాట్ రన్నర్ అచ్చు ద్వారా ఏర్పడుతుంది, గేట్ను కత్తిరించాల్సిన అవసరం లేదు మరియు కోల్డ్ రన్నర్ రీసైకిల్ చేయబడుతుంది. ఇది ఉత్పత్తి ఆటోమేషన్కు అనుకూలంగా ఉంటుంది. చాలా మంది విదేశీ తయారీదారులు హాట్ రన్నర్ను ఆటోమేషన్తో మిళితం చేస్తారు, ఇది ఉత్పత్తి సామర్థ్యాన్ని బాగా మెరుగుపరుస్తుంది.

హాట్ రన్నర్ సిస్టమ్ అచ్చు యొక్క లోపం

కోల్డ్ రన్నర్ అచ్చుతో పోలిస్తే, హాట్ రన్నర్ అచ్చు యొక్క లోపాలు ఈ క్రింది అంశాలలో సంగ్రహించబడ్డాయి.

A. అచ్చు వ్యయం పెరగడం హాట్ రన్నర్ భాగాలు ఎక్కువ ఖరీదైనవి, మరియు వేడి రన్నర్ అచ్చుల ధర గణనీయంగా పెరుగుతుంది. పార్ట్ అవుట్పుట్ చిన్నది మరియు అచ్చు వ్యయ నిష్పత్తి ఎక్కువగా ఉంటే, అది ఆర్థికంగా ఉండదు.

బి. అధిక పరికరాల అవసరాలు హాట్ రన్నర్ అచ్చును ఖచ్చితంగా తయారు చేయాల్సిన అవసరం ఉంది. హాట్ రన్నర్ సిస్టమ్ మరియు అచ్చు యొక్క ఏకీకరణ మరియు సమన్వయం చాలా కఠినమైనవి, లేకపోతే అచ్చు ఉత్పత్తి ప్రక్రియలో చాలా తీవ్రమైన సమస్యలు ఉంటాయి.

C. సంక్లిష్ట ఆపరేషన్ మరియు నిర్వహణ

కోల్డ్ రన్నర్ అచ్చుతో పోలిస్తే, హాట్ రన్నర్ అచ్చు ఆపరేషన్ మరియు నిర్వహణ సంక్లిష్టంగా ఉంటుంది. సరిగ్గా ఉపయోగించకపోతే, హాట్ రన్నర్ భాగాలు దెబ్బతినడం సులభం మరియు ఉత్పత్తి చేయలేము, ఫలితంగా భారీ ఆర్థిక నష్టాలు సంభవిస్తాయి.

సాధారణంగా చెప్పాలంటే, అచ్చు ప్రాసెసింగ్ టెక్నాలజీ మరియు ఇంజెక్షన్ పరికరాల సాంకేతిక పరిజ్ఞానం అభివృద్ధి చెందడంతో, హాట్ రన్నర్ అచ్చులు వాటి అధిక సామర్థ్యం మరియు అధిక నాణ్యత కలిగిన ఉత్పత్తుల కారణంగా ఎక్కువగా ఉపయోగించబడుతున్నాయి.

హాట్ రన్నర్ అచ్చు యొక్క అప్లికేషన్

1. పెద్ద పరిమాణ భాగాలకు

300 మిమీ కంటే ఎక్కువ పొడవు ఉన్న భాగాలకు, ప్లాస్టిక్ ఇంజెక్షన్ యొక్క వాల్యూమ్ మరియు స్థలం పెద్ద పరిమాణం కారణంగా పెద్దవిగా ఉంటాయి. కరిగించిన ప్లాస్టిక్ చాలా వేగంగా చల్లబడితే, కుహరం నింపడం సరిపోదు, ఫలితంగా జిగురు మరియు పుటాకారము ఉండదు. సింక్ మరియు స్పష్టమైన ఫ్యూజన్ లైన్, లేదా ఉష్ణోగ్రత వ్యత్యాసం చాలా పెద్దది, ఇది భాగాల సంకోచం లేదా వైకల్యం వార్పింగ్కు కారణమవుతుంది. అందువల్ల, హాట్ రన్నర్ను జోడించడం వల్ల ఇంజెక్ట్ చేయబడిన లిక్విడ్ ప్లాస్టిక్లు ఎక్కువసేపు స్థిరమైన ఉష్ణోగ్రతను ఉంచుతాయని మరియు కరుగు త్వరగా మరియు పూర్తిగా నిండిపోయేలా చేస్తుంది. కుహరం, మరియు ఒత్తిడిని త్వరగా విడుదల చేయండి, అర్హత కలిగిన ఉత్పత్తులను పొందండి. ఈ ఉత్పత్తులలో ఇవి ఉన్నాయి: ప్లాస్టిక్ స్టోరేజ్ బాక్స్, టర్నోవర్ బాక్స్, ప్లాస్టిక్ ప్యాలెట్, ఆటోమొబైల్ డాష్బోర్డ్, బంపర్ మొదలైనవి.

2. సన్నని గోడల భాగాలకు

1.0 మిమీ కంటే తక్కువ మందంతో సన్నని గోడల భాగాలకు, వేడి వెదజల్లడం వేగంగా మరియు శీతలీకరణ వేగంగా ఉంటుంది, కరిగేది పూరించడం అంత సులభం కాదు, లేదా ఎయిర్మార్క్లు మరియు తీవ్రమైన వైకల్యాన్ని ఉత్పత్తి చేయడం చాలా సులభం. వేడి రన్నర్ను ఉపయోగించడం ద్వారా కరిగే అంటుకునే నింపే వేగాన్ని పెంచవచ్చు, ఇది కరిగే అంటుకునే నింపే వేగానికి ఉపయోగపడుతుంది. భాగాలు పూర్తిగా ఏర్పడతాయి. ఈ ఉత్పత్తులలో మొబైల్ ఫోన్ షెల్, ప్యానెల్ మొదలైనవి ఉన్నాయి. హాట్ రన్నర్ అచ్చును హై-స్పీడ్ ఇంజెక్షన్ మెషిన్ (ఆల్-ఎలక్ట్రిక్ ఇంజెక్షన్ మెషిన్) తో కలిపి ఉంటే, భాగాల యొక్క సన్నని పరిమాణం 0.30 మిమీ నుండి 0.50 మిమీ వరకు ఉంటుంది.

3. అధిక నాణ్యత గల భాగాల కోసం ఉపయోగిస్తారు: దీపం నీడ, దీపం పూసలు,

ఆటోమోటివ్ లాంప్షేడ్లు మరియు ఎల్ఈడీ పూసలు వంటి అధిక నాణ్యత గల బాహ్య భాగాలకు అధిక ఆప్టికల్ పారదర్శకత అవసరం మరియు రంగు మరియు ఎయిర్ప్రింట్లో లోపాలు ఉండవు; ఇన్స్ట్రుమెంట్ హై-లైట్ పారదర్శక ప్యానెల్, అలాగే అద్దం గృహోపకరణాలు షెల్; పెద్ద పరిమాణం ఎలక్ట్రికల్ పరికరాల బయటి కవర్లో భాగాల ఉపరితలంపై గ్లూ-ఫీడింగ్ పాయింట్లు ఉండాలి, కాని జిగురు తినే మచ్చలు అనుమతించబడవు.

4. నిర్మాణాత్మక సంక్లిష్ట భాగాలకు ఉపయోగిస్తారు

ఈ రకమైన ఉత్పత్తి ప్రధానంగా ఉత్పత్తి యొక్క అవసరం కారణంగా ఉంది, లోపలి భాగంలో చాలా దశలు మరియు పక్కటెముకలు ఉన్నాయి, మరియు కరిగే ప్రవాహ మార్గం విభజించబడింది, సంక్లిష్టమైనది మరియు పూరించడం కష్టం. అనేక రకాల దీపం ఫ్రేములు ఉన్నాయి.

5. పేలవమైన ద్రవత్వం ఉన్న భాగాలకు

ప్లాస్టిక్స్ యొక్క లక్షణాలను మెరుగుపరచడానికి మరియు మెరుగుపరచడానికి, మేము ప్లాస్టిక్కు గ్లాస్ ఫైబర్, ఫ్లేమ్ రిటార్డెంట్, మెటల్ పౌడర్, కార్బన్ పౌడర్ మరియు యాంటీ అతినీలలోహిత సంకలనాలను జోడిస్తాము. ఇది డైమెన్షనల్ స్టెబిలిటీ మరియు భాగాల సంశ్లేషణ మరియు యాంత్రిక లక్షణాలు, అగ్ని నిరోధకత, విద్యుత్ లక్షణాలు మరియు వృద్ధాప్య నిరోధకతను మెరుగుపరుస్తుంది. ఉదాహరణకు, ఇది బహిరంగ జంక్షన్ బాక్స్, కమ్యూనికేషన్ ప్రొడక్ట్ షెల్, గృహోపకరణాల షెల్ మరియు భాగాల కోసం ఉపయోగించబడుతుంది.

6. పెద్ద బ్యాచ్ భాగాలకు

పెద్ద బ్యాచ్ భాగాల ఖర్చు నియంత్రణ చాలా ముఖ్యం. ఇంజెక్షన్ అచ్చు సమయాన్ని తగ్గించడానికి మరియు నాజిల్ భాగం తీసుకువచ్చే ఖర్చును నివారించడానికి, హాట్ రన్నర్ అచ్చులను తరచుగా ఉపయోగిస్తారు.

అచ్చు ఉత్పత్తి మరియు ఇంజెక్షన్ ఉత్పత్తి యొక్క వివిధ ప్లాస్టిక్ భాగాలలో మెస్టెక్ సంస్థ ప్రత్యేకత కలిగి ఉంది. మల్టీ-కేవిటీ ఇంజెక్షన్ మోల్డింగ్ కోసం పారదర్శక లాంప్షేడ్, పెద్ద ప్లాస్టిక్ షెల్ మరియు హాట్ రన్నర్ అచ్చు తయారీలో మేము గొప్ప అనుభవాన్ని సేకరించాము. ఈ ప్రాంతంలో మీకు సహకరించడానికి మరియు సేవ చేయడానికి మేము ఎదురుచూస్తున్నాము. దయచేసి మమ్మల్ని సంప్రదించండి.

హాట్ రన్నర్ యొక్క లక్షణాలు హాట్ రన్నర్ డై సిస్టమ్ టెక్నాలజీ యొక్క అనువర్తనం మరింత పరిణతి చెందుతోంది. ఇది చాలా ప్రయోజనాలను కలిగి ఉంది, ఇది ఇంజెక్షన్ మోల్డింగ్ పరిశ్రమ అభివృద్ధిని ప్రోత్సహిస్తుంది. అప్లికేషన్లో మనం పరిగణనలోకి తీసుకోవలసిన కొన్ని లోపాలు కూడా ఉన్నాయి. హాట్ రన్నర్ సిస్టమ్ అచ్చు యొక్క ప్రయోజనం

ఎ. పెద్ద-స్థాయి ఉత్పత్తులకు అనుకూలం పెద్ద పరిమాణం, పెద్ద ఇంజెక్షన్ వాల్యూమ్ మరియు భాగాల పెద్ద ప్రాంతం కారణంగా, ప్లాస్టిక్లను సాధారణ ఇంజెక్షన్ అచ్చులో ఉంచడం మరియు అధిక ఉష్ణోగ్రత ద్రవీభవన స్థితిలో కుహరాన్ని నింపడం కష్టం. పూర్తి ఇంజెక్షన్ అచ్చును నిర్ధారించడానికి హాట్ రన్నర్ మల్టీ-పాయింట్ ఇంజెక్షన్ ఉపయోగించాలి.

బి. కష్టతరమైన-నుండి-రూపం వస్తువులకు అనుకూలం అధిక స్నిగ్ధత, తక్కువ స్నిగ్ధత, అధిక అచ్చు ఉష్ణోగ్రత. హాట్ రన్నర్ వ్యవస్థ ఈ సమస్యలను పరిష్కరించగలదు. ఉదాహరణకు: మెటల్ పౌడర్ ఇంజెక్షన్, సిరామిక్ పౌడర్ ఇంజెక్షన్, ప్లాస్టిక్ మాగ్నెట్ ఇంజెక్షన్, ప్లాస్టిక్ బేరింగ్ ఇంజెక్షన్, థర్మోప్లాస్టిక్ రబ్బరు (టిపిఇ).

C. వ్యయ పొదుపులు హాట్ రన్నర్ ఇంజెక్షన్, నాజిల్, రన్నర్ వ్యర్థాలు లేవు, చాలా పదార్థ ఖర్చులను ఆదా చేస్తాయి.

D. ఇంజెక్షన్ ఒత్తిడిని తగ్గించండి, శక్తిని ఆదా చేయండి, ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ఉత్పాదకతను మెరుగుపరచండి, అచ్చు యొక్క దుస్తులు తగ్గించండి.

E. హై-స్పీడ్ ఇంజెక్షన్ అచ్చుకు అనుకూలం. హై-స్పీడ్ ఇంజెక్షన్ మోల్డింగ్ కప్పులు మరియు కంటైనర్లు వంటి సన్నని గోడల ఉత్పత్తుల ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

ఎఫ్. ఉత్పత్తి నాణ్యతను మెరుగుపరచడం హాట్ రన్నర్ అచ్చు ఏర్పడే ప్రక్రియలో, ప్లాస్టిక్ కరిగే ఉష్ణోగ్రత హాట్ రన్నర్ సిస్టమ్ ద్వారా ఖచ్చితంగా నియంత్రించబడుతుంది. ప్లాస్టిక్ ప్రతి కుహరంలోకి మరింత సమానంగా ప్రవహిస్తుంది, దీని ఫలితంగా ఒకే నాణ్యత గల భాగాలు ఉంటాయి. హాట్ రన్నర్ భాగాలు మంచి నాణ్యత, తక్కువ అవశేష ఒత్తిడి మరియు డీమోల్డింగ్ తర్వాత చిన్న వైకల్యాన్ని కలిగి ఉంటాయి. మార్కెట్లో చాలా అధిక నాణ్యత కలిగిన ఉత్పత్తులు హాట్ రన్నర్ అచ్చులచే ఉత్పత్తి చేయబడతాయి. మోటరోలా ఫోన్లు, హెచ్పి ప్రింటర్లు మరియు డెల్ ల్యాప్టాప్లలోని అనేక ప్లాస్టిక్ భాగాలు హాట్ రన్నర్ అచ్చులతో తయారు చేయబడ్డాయి.

G. ఉత్పత్తి ఆటోమేషన్ను ప్రోత్సహించడం తుది ఉత్పత్తి హాట్ రన్నర్ అచ్చు ద్వారా ఏర్పడుతుంది, గేట్ను కత్తిరించాల్సిన అవసరం లేదు మరియు కోల్డ్ రన్నర్ రీసైకిల్ చేయబడుతుంది. ఇది ఉత్పత్తి ఆటోమేషన్కు అనుకూలంగా ఉంటుంది. చాలా మంది విదేశీ తయారీదారులు హాట్ రన్నర్ను ఆటోమేషన్తో మిళితం చేస్తారు, ఇది ఉత్పత్తి సామర్థ్యాన్ని బాగా మెరుగుపరుస్తుంది.

హాట్ రన్నర్ సిస్టమ్ అచ్చు యొక్క లోపం కోల్డ్ రన్నర్ అచ్చుతో పోలిస్తే, హాట్ రన్నర్ అచ్చు యొక్క లోపాలు ఈ క్రింది అంశాలలో సంగ్రహించబడ్డాయి.

A. అచ్చు వ్యయం పెరగడం హాట్ రన్నర్ భాగాలు ఎక్కువ ఖరీదైనవి, మరియు వేడి రన్నర్ అచ్చుల ధర గణనీయంగా పెరుగుతుంది. పార్ట్ అవుట్పుట్ చిన్నది మరియు అచ్చు వ్యయ నిష్పత్తి ఎక్కువగా ఉంటే, అది ఆర్థికంగా ఉండదు.

బి. అధిక పరికరాల అవసరాలు హాట్ రన్నర్ అచ్చును ఖచ్చితంగా తయారు చేయాల్సిన అవసరం ఉంది. హాట్ రన్నర్ సిస్టమ్ మరియు అచ్చు యొక్క ఏకీకరణ మరియు సమన్వయం చాలా కఠినమైనవి, లేకపోతే అచ్చు ఉత్పత్తి ప్రక్రియలో చాలా తీవ్రమైన సమస్యలు ఉంటాయి.

సి. కాంప్లెక్స్ ఆపరేషన్ మరియు నిర్వహణ కోల్డ్ రన్నర్ అచ్చుతో పోలిస్తే, హాట్ రన్నర్ అచ్చు ఆపరేషన్ మరియు నిర్వహణ సంక్లిష్టమైనది. సరిగ్గా ఉపయోగించకపోతే, హాట్ రన్నర్ భాగాలు దెబ్బతినడం సులభం మరియు ఉత్పత్తి చేయలేము, ఫలితంగా భారీ ఆర్థిక నష్టాలు సంభవిస్తాయి.

సాధారణంగా చెప్పాలంటే, అచ్చు ప్రాసెసింగ్ టెక్నాలజీ మరియు ఇంజెక్షన్ పరికరాల సాంకేతిక పరిజ్ఞానం అభివృద్ధి చెందడంతో, హాట్ రన్నర్ అచ్చులు వాటి అధిక సామర్థ్యం మరియు అధిక నాణ్యత కలిగిన ఉత్పత్తుల కారణంగా ఎక్కువగా ఉపయోగించబడుతున్నాయి.

హాట్ రన్నర్ మోల్డింగ్ యొక్క అప్లికేషన్ 1). పెద్ద పరిమాణ భాగాల కోసం 300 మిమీ కంటే ఎక్కువ పొడవు ఉన్న భాగాలకు, ప్లాస్టిక్ ఇంజెక్షన్ యొక్క వాల్యూమ్ మరియు స్థలం పెద్ద పరిమాణం కారణంగా పెద్దవిగా ఉంటాయి. కరిగించిన ప్లాస్టిక్ చాలా వేగంగా చల్లబడితే, కుహరం నింపడం సరిపోదు, ఫలితంగా జిగురు మరియు పుటాకారము ఉండదు. సింక్ మరియు స్పష్టమైన ఫ్యూజన్ లైన్, లేదా ఉష్ణోగ్రత వ్యత్యాసం చాలా పెద్దది, ఇది భాగాల సంకోచం లేదా వైకల్యం వార్పింగ్కు కారణమవుతుంది. అందువల్ల, హాట్ రన్నర్ను జోడించడం వల్ల ఇంజెక్ట్ చేయబడిన లిక్విడ్ ప్లాస్టిక్లు ఎక్కువసేపు స్థిరమైన ఉష్ణోగ్రతను ఉంచుతాయని మరియు కరుగు త్వరగా మరియు పూర్తిగా నిండిపోయేలా చేస్తుంది. కుహరం, మరియు ఒత్తిడిని త్వరగా విడుదల చేయండి, అర్హత కలిగిన ఉత్పత్తులను పొందండి. ఈ ఉత్పత్తులలో ఇవి ఉన్నాయి: ప్లాస్టిక్ నిల్వ పెట్టె, టర్నోవర్ బాక్స్, ప్లాస్టిక్ ప్యాలెట్, ఆటోమొబైల్ డాష్బోర్డ్, బంపర్ మొదలైనవి 2). సన్నని గోడల భాగాల కోసం 1.0 మిమీ కంటే తక్కువ మందంతో సన్నని గోడల భాగాలకు, వేడి వెదజల్లడం వేగంగా మరియు శీతలీకరణ వేగంగా ఉంటుంది, కరిగేది పూరించడం అంత సులభం కాదు, లేదా ఎయిర్మార్క్లు మరియు తీవ్రమైన వైకల్యాన్ని ఉత్పత్తి చేయడం చాలా సులభం. వేడి రన్నర్ను ఉపయోగించడం ద్వారా కరిగే అంటుకునే నింపే వేగాన్ని పెంచవచ్చు, ఇది కరిగే అంటుకునే నింపే వేగానికి ఉపయోగపడుతుంది. భాగాలు పూర్తిగా ఏర్పడతాయి. ఈ ఉత్పత్తులలో మొబైల్ ఫోన్ షెల్, ప్యానెల్ మొదలైనవి ఉన్నాయి. హాట్ రన్నర్ అచ్చును హై-స్పీడ్ ఇంజెక్షన్ మెషిన్ (ఆల్-ఎలక్ట్రిక్ ఇంజెక్షన్ మెషిన్) తో కలిపి ఉంటే, భాగాల యొక్క సన్నని పరిమాణం 0.30 మిమీ నుండి 0.50 మిమీ వరకు ఉంటుంది. 3). అధిక నాణ్యత గల భాగాల కోసం ఉపయోగిస్తారు: దీపం నీడ, దీపం పూసలు, ఆటోమోటివ్ లాంప్షేడ్లు మరియు ఎల్ఈడీ పూసలు వంటి అధిక నాణ్యత గల బాహ్య భాగాలకు అధిక ఆప్టికల్ పారదర్శకత అవసరం మరియు రంగు మరియు ఎయిర్ప్రింట్లో లోపాలు ఉండవు; ఇన్స్ట్రుమెంట్ హై-లైట్ పారదర్శక ప్యానెల్, అలాగే అద్దం గృహోపకరణాలు షెల్; పెద్ద పరిమాణం ఎలక్ట్రికల్ పరికరాల బయటి కవర్లో భాగాల ఉపరితలంపై గ్లూ-ఫీడింగ్ పాయింట్లు ఉండాలి, కాని జిగురు తినే మచ్చలు అనుమతించబడవు. 4). నిర్మాణాత్మక సంక్లిష్ట భాగాలకు ఉపయోగిస్తారు ఈ రకమైన ఉత్పత్తి ప్రధానంగా ఉత్పత్తి యొక్క అవసరం కారణంగా ఉంది, లోపలి భాగంలో చాలా దశలు మరియు పక్కటెముకలు ఉన్నాయి, మరియు కరిగే ప్రవాహ మార్గం విభజించబడింది, సంక్లిష్టమైనది మరియు పూరించడం కష్టం. అనేక రకాల దీపం ఫ్రేములు ఉన్నాయి. 5). పేలవమైన ద్రవత్వం ఉన్న భాగాల కోసం, ప్లాస్టిక్ల లక్షణాలను మెరుగుపరచడానికి మరియు మెరుగుపరచడానికి, మేము ప్లాస్టిక్కు గ్లాస్ ఫైబర్, ఫ్లేమ్ రిటార్డెంట్, మెటల్ పౌడర్, కార్బన్ పౌడర్ మరియు యాంటీ అతినీలలోహిత సంకలనాలను జోడిస్తాము. ఇది డైమెన్షనల్ స్టెబిలిటీ మరియు భాగాల సంశ్లేషణ మరియు యాంత్రిక లక్షణాలు, అగ్ని నిరోధకత, విద్యుత్ లక్షణాలు మరియు వృద్ధాప్య నిరోధకతను మెరుగుపరుస్తుంది. ఉదాహరణకు, ఇది బహిరంగ జంక్షన్ బాక్స్, కమ్యూనికేషన్ ప్రొడక్ట్ షెల్, గృహోపకరణాల షెల్ మరియు భాగాల కోసం ఉపయోగించబడుతుంది. 6). పెద్ద బ్యాచ్ భాగాల కోసం పెద్ద బ్యాచ్ భాగాల ఖర్చు నియంత్రణ చాలా ముఖ్యం. ఇంజెక్షన్ అచ్చు సమయాన్ని తగ్గించడానికి మరియు నాజిల్ భాగం తీసుకువచ్చే ఖర్చును నివారించడానికి, హాట్ రన్నర్ అచ్చులను తరచుగా ఉపయోగిస్తారు.

అచ్చు ఉత్పత్తి మరియు ఇంజెక్షన్ ఉత్పత్తి యొక్క వివిధ ప్లాస్టిక్ భాగాలలో మెస్టెక్ సంస్థ ప్రత్యేకత కలిగి ఉంది. మల్టీ-కేవిటీ ఇంజెక్షన్ మోల్డింగ్ కోసం పారదర్శక లాంప్షేడ్, పెద్ద ప్లాస్టిక్ షెల్ మరియు హాట్ రన్నర్ అచ్చు తయారీలో మేము గొప్ప అనుభవాన్ని సేకరించాము. ఈ ప్రాంతంలో మీకు సహకరించడానికి మరియు సేవ చేయడానికి మేము ఎదురుచూస్తున్నాము. దయచేసి మమ్మల్ని సంప్రదించండి.