ప్లాస్టిక్ ఇంజెక్షన్ యంత్రం

చిన్న వివరణ:

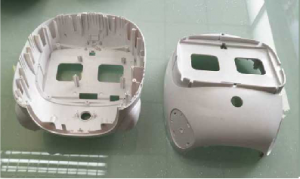

మెస్టెక్లో 30 ఉన్నాయి ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యంత్రాలు100 టన్నుల నుండి 1500 టన్నులు మరియు 10 మంది అనుభవజ్ఞులైన ఆపరేషన్ టెక్నీషియన్లు. మేము మా వినియోగదారుల కోసం వివిధ పరిమాణాల ఇంజెక్షన్ అచ్చు ఉత్పత్తులను అందించగలము

ప్లాస్టిక్ ఇంజెక్షన్ యంత్రాన్ని ఇంజెక్షన్ మోల్డింగ్ మెషిన్ లేదా ఇంజెక్షన్ మెషిన్ అని కూడా పిలుస్తారు. ప్లాస్టిక్ అచ్చు అచ్చులను ఉపయోగించడం ద్వారా థర్మోప్లాస్టిక్ లేదా థర్మోసెట్టింగ్ ప్లాస్టిక్ను వివిధ ఆకారాల ప్లాస్టిక్ ఉత్పత్తులుగా మార్చే ప్రధాన అచ్చు పరికరాలు ఇది. ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క విధులు ప్లాస్టిక్లను వేడి చేయడం, కరిగిన ప్లాస్టిక్లకు అధిక పీడనాన్ని వర్తింపచేయడం మరియు వాటిని షూట్ చేసి అచ్చు కుహరాన్ని నింపడం.

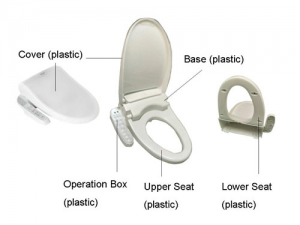

I- ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క వర్గీకరణ ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యంత్రం ఒక సమయంలో సంక్లిష్టమైన రూపాన్ని, ఖచ్చితమైన పరిమాణాన్ని లేదా లోహపు చొప్పనలతో దట్టమైన ఆకృతితో ప్లాస్టిక్ ఉత్పత్తులను రూపొందించే సామర్థ్యాన్ని కలిగి ఉంటుంది. ఇది జాతీయ రక్షణ, ఎలక్ట్రోమెకానికల్, ఆటోమోటివ్, రవాణా, నిర్మాణ సామగ్రి, ప్యాకేజింగ్, వ్యవసాయం, సంస్కృతి, విద్య, ఆరోగ్యం మరియు ప్రజల రోజువారీ జీవితంలో విస్తృతంగా ఉపయోగించబడుతుంది. ప్లాస్టిక్ పరిశ్రమ యొక్క వేగవంతమైన అభివృద్ధి మరియు అచ్చు ఉత్పత్తుల యొక్క సంక్లిష్ట నిర్మాణం మరియు విధులతో, ఇంజెక్షన్ అచ్చు యంత్రాల యొక్క వివిధ రకాలు మరియు లక్షణాలు తదనుగుణంగా అభివృద్ధి చేయబడ్డాయి. ఉత్పత్తి చేయబడిన ఉత్పత్తుల యొక్క ఖచ్చితత్వం ప్రకారం, ఇంజెక్షన్ యంత్రాలను సాధారణ మరియు ఖచ్చితమైన ఇంజెక్షన్ అచ్చు యంత్రాలుగా విభజించవచ్చు. పవర్ అండ్ కంట్రోల్ సిస్టమ్ ప్రకారం, ఇంజెక్షన్ యంత్రాన్ని హైడ్రాలిక్ మరియు అన్ని ఎలక్ట్రిక్ ఇంజెక్షన్ మోల్డింగ్ యంత్రాలుగా విభజించవచ్చు. ఇంజెక్షన్ అచ్చు యంత్రం యొక్క నిర్మాణ రూపం ప్రకారం, మూడు రకాలు ఉన్నాయి: నిలువు మరియు క్షితిజ సమాంతర (రెండు రంగు ఇంజెక్షన్ అచ్చు యంత్రంతో సహా) మరియు కోణం రకం.

వివిధ ఇంజెక్షన్ అచ్చు యంత్రాల లక్షణాల పరిచయం

5. సాధారణ అచ్చు-లాకింగ్ పరికరం చుట్టూ తెరిచి ఉంటుంది, అన్ని రకాల ఆటోమేటిక్ పరికరాలను కాన్ఫిగర్ చేయడం సులభం, ఆటోమేటిక్ మోల్డింగ్ యొక్క సంక్లిష్టమైన, అధునాతన ఉత్పత్తులకు అనువైనది.

6. ఆటోమేటిక్ ఉత్పత్తిని సులభతరం చేయడానికి, బెల్ట్ రవాణా పరికరం అచ్చు ద్వారా ఇంటర్మీడియట్ సంస్థాపనను గ్రహించడం సులభం.

7. అచ్చులో రెసిన్ ప్రవాహం మరియు అచ్చు ఉష్ణోగ్రత పంపిణీ యొక్క స్థిరత్వాన్ని నిర్ధారించడం సులభం.

8. రొటేటింగ్ టేబుల్, మూవింగ్ టేబుల్ మరియు వంపుతిరిగిన టేబుల్తో అమర్చబడి, ఇన్సర్ట్ మోల్డింగ్ మరియు డై కాంబినేషన్ మోల్డింగ్ను గ్రహించడం సులభం.

9. చిన్న బ్యాచ్ ట్రయల్ ఉత్పత్తి, అచ్చు నిర్మాణం సరళమైనది, తక్కువ ఖర్చు మరియు అన్ఇన్స్టాల్ చేయడం సులభం.

10. గురుత్వాకర్షణ కేంద్రం తక్కువగా ఉన్నందున నిలువు యంత్రం, సాపేక్షంగా క్షితిజ సమాంతర భూకంప నిరోధకత మంచిది.

1. హారిజాంటల్ ఇంజెక్షన్ మోల్డింగ్ మెషిన్

1. తక్కువ ఫ్యూజ్లేజ్ కారణంగా మెయిన్ఫ్రేమ్ తక్కువగా ఉంటే, మొక్కపై ఎత్తు పరిమితి ఉండదు.

2. ఉత్పత్తి స్వయంచాలకంగా పడిపోతుంది, యాంత్రిక హ్యాండ్ ఉపయోగించకుండా, ఆటోమేటిక్ మోల్డింగ్ కూడా సాధించవచ్చు.

3. తక్కువ ఫ్యూజ్లేజ్, అనుకూలమైన దాణా, సులభంగా నిర్వహణ.

4.మోల్డ్ తప్పనిసరిగా క్రేన్ ద్వారా వ్యవస్థాపించబడాలి.

5. బహుళ సమాంతర అమరిక, అచ్చుపోసిన ఉత్పత్తి కన్వేయర్ బెల్ట్ నుండి సేకరించి ప్యాక్ చేయడం సులభం.

2. లంబ ఇంజెక్షన్ అచ్చు యంత్రం

1. ఇంజెక్షన్ పరికరం మరియు బిగింపు పరికరం ఒకే నిలువు సెంటర్లైన్లో ఉన్నాయి, మరియు డై తెరిచి ఎగువ మరియు దిగువ దిశలలో మూసివేయబడుతుంది. దీని నేల విస్తీర్ణం క్షితిజ సమాంతర యంత్రంలో సగం మాత్రమే, కాబట్టి ఉత్పత్తి రెట్టింపు ఉత్పత్తి ప్రాంతంగా మార్చడం.

2. ఇన్సర్ట్ అచ్చును సాధించడం సులభం. డై ఉపరితలం పైకి ఉన్నందున, ఇన్సర్ట్లను గుర్తించడం సులభం. తక్కువ మూస స్థిరంగా మరియు ఎగువ మూస కదిలే మరియు యంత్రాల కలయికతో యంత్ర రకాన్ని అవలంబించడం ద్వారా ఆటోమేటిక్ ఇన్సర్ట్ మోల్డింగ్ సులభంగా గ్రహించవచ్చు.

బెల్ట్ కన్వేయర్ మరియు మానిప్యులేటర్.

3. డై యొక్క బరువు క్షితిజ సమాంతర ఫార్మ్వర్క్ యొక్క మద్దతు ద్వారా తెరవబడుతుంది మరియు మూసివేయబడుతుంది. క్షితిజ సమాంతర యంత్రంతో సమానమైన డై యొక్క గురుత్వాకర్షణ వలన ఏర్పడే ఫార్వర్డ్ విలోమం కారణంగా ఫార్మ్వర్క్ తెరవబడదు మరియు మూసివేయబడదు. ఇది యంత్రాల యొక్క ఖచ్చితత్వాన్ని నిర్వహించడానికి మరియు చనిపోవడానికి సహాయపడుతుంది.

4. సాధారణ మానిప్యులేటర్ ద్వారా, ప్రతి ప్లాస్టిక్ కుహరాన్ని తొలగించవచ్చు, ఇది ఖచ్చితమైన అచ్చుకు అనుకూలంగా ఉంటుంది.

3.డబుల్ ఇంజెక్షన్ అచ్చు యంత్రం

ఇంజెక్షన్ అచ్చు యంత్రం యొక్క రెండు రంగులను వన్-టైమ్ ఇంజెక్షన్ మోల్డింగ్ చేయగలదా, ప్రదర్శన కోసం వినియోగదారు అవసరాలను తీర్చగలదు, వినియోగదారులు ఉత్పత్తిని మరింత సౌకర్యవంతంగా ఉపయోగించవచ్చు.

4.అన్ని ఎలక్ట్రిక్ ఇంజెక్షన్ అచ్చు యంత్రం

ఆల్-ఎలక్ట్రిక్ ఇంజెక్షన్ అచ్చు యంత్రం ప్రత్యేక అనువర్తనాల అవసరాలను తీర్చడమే కాక, సాధారణ ఇంజెక్షన్ అచ్చు యంత్రం కంటే ఎక్కువ ప్రయోజనాలను కలిగి ఉంటుంది.

ఆల్-ఎలక్ట్రిక్ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క మరొక ప్రయోజనం ఏమిటంటే ఇది శబ్దాన్ని తగ్గిస్తుంది, ఇది కార్మికులకు ప్రయోజనం చేకూర్చడమే కాక, సౌండ్ ప్రూఫ్ ఉత్పత్తి కర్మాగారాల్లో పెట్టుబడులను కూడా తగ్గిస్తుంది.

5.అంగిల్ ఇంజెక్షన్ అచ్చు యంత్రం

యాంగిల్ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ఇంజెక్షన్ స్క్రూ యొక్క అక్షం బిగింపు యంత్రాంగం మూస యొక్క కదిలే అక్షానికి లంబంగా ఉంటుంది మరియు దాని ప్రయోజనాలు మరియు అప్రయోజనాలు నిలువు మరియు సమాంతరాల మధ్య ఉంటాయి. ఇంజెక్షన్ దిశ మరియు అచ్చు విడిపోయే ఉపరితలం ఒకే విమానంలో ఉన్నందున, కోణీయ ఇంజెక్షన్ అచ్చు యంత్రం సైడ్ గేట్ యొక్క అసమాన జ్యామితి లేదా అచ్చు కేంద్రం గేట్ గుర్తులను అనుమతించని ఉత్పత్తులకు అనుకూలంగా ఉంటుంది.

6.మల్టీ స్టేషన్ అచ్చు యంత్రం

ఇంజెక్షన్ పరికరం మరియు బిగింపు పరికరం రెండు లేదా అంతకంటే ఎక్కువ పని స్థానాలను కలిగి ఉంటాయి మరియు ఇంజెక్షన్ పరికరం మరియు బిగింపు పరికరాన్ని వివిధ మార్గాల్లో అమర్చవచ్చు.

ప్రస్తుతం, మూడు రకాల ఇంజెక్షన్ మోల్డింగ్ యంత్రాలు విస్తృతంగా ఉపయోగించబడుతున్నాయి:

క్షితిజసమాంతర ఇంజెక్షన్ అచ్చు యంత్రం దాని చిన్న స్థలం, అనుకూలమైన సంస్థాపన మరియు విస్తృత అనువర్తన పరిధి కారణంగా విస్తృతంగా ఉపయోగించబడుతుంది. ఎలక్ట్రానిక్ ఉత్పత్తుల సీలింగ్ మరియు వాటర్ఫ్రూఫింగ్ అవసరాలు, షాక్ బఫరింగ్ ఎలక్ట్రికల్ టూల్స్ మరియు వివిధ రంగులు మరియు కాంపాక్ట్ స్ట్రక్చర్ కలిగిన ఉత్పత్తుల కోసం డబుల్ ఇంజెక్షన్ మోల్డింగ్ యంత్రాలను ఎక్కువగా ఉపయోగిస్తారు. ఆల్-ఎలక్ట్రిక్ ఇంజెక్షన్ అచ్చు యంత్రాన్ని పెద్ద ఆర్డర్లు, అధిక ఖచ్చితత్వంతో కూడిన చిన్న మరియు మధ్య తరహా భాగాల ఉత్పత్తిలో ఉపయోగిస్తారు.

II- ప్లాస్టిక్ ఇంజెక్షన్ అచ్చు యంత్రాలు ఎలా పని చేస్తాయి?

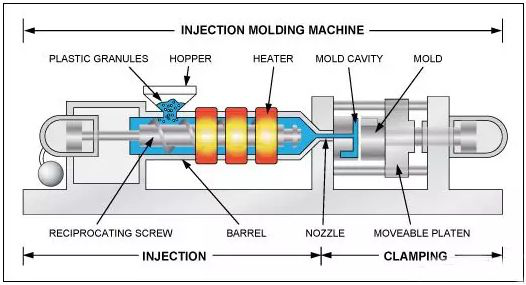

ఇంజెక్షన్ అచ్చు యంత్రం యొక్క పని సూత్రం ఇంజెక్షన్ సిరంజి మాదిరిగానే ఉంటుంది. స్క్రూ (లేదా ప్లంగర్) యొక్క థ్రస్ట్ ద్వారా క్లోజ్డ్ కుహరంలోకి ప్లాస్టికీకరించిన కరిగిన ప్లాస్టిక్ను (అనగా జిగట ప్రవాహం) ఇంజెక్ట్ చేయడం మరియు క్యూరింగ్ తర్వాత ఉత్పత్తిని పొందడం సాంకేతిక ప్రక్రియ.

ఇంజెక్షన్ అచ్చు ఒక చక్రీయ ప్రక్రియ, ప్రతి చక్రంలో ప్రధానంగా ఇవి ఉంటాయి:

పరిమాణాత్మక దాణా - ప్లాస్టిసైజేషన్ ద్రవీభవన - ప్రెజర్ ఇంజెక్షన్ - శీతలీకరణ - అచ్చు తెరవడం మరియు భాగాలు తీసుకోవడం. ప్లాస్టిక్ భాగాలను తీసివేసి, ఆపై తదుపరి చక్రం కోసం అచ్చును మూసివేయండి.

ఇంజెక్షన్ మోల్డింగ్ మెషిన్ ఆపరేషన్ అంశాలు: ఇంజెక్షన్ మోల్డింగ్ మెషిన్ ఆపరేషన్ ఐటెమ్స్లో కంట్రోల్ కీబోర్డ్ ఆపరేషన్, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్ ఆపరేషన్ మరియు మూడు అంశాల హైడ్రాలిక్ సిస్టమ్ ఆపరేషన్ ఉన్నాయి. ఇంజెక్షన్ ప్రాసెస్ చర్య యొక్క ఎంపిక, దాణా చర్య, ఇంజెక్షన్ ప్రెజర్, ఇంజెక్షన్ వేగం, ఎజెక్షన్ రకం, బారెల్ యొక్క ప్రతి విభాగం యొక్క ఉష్ణోగ్రత పర్యవేక్షణ, ఇంజెక్షన్ ప్రెజర్ మరియు బ్యాక్ ప్రెజర్ సర్దుబాటు వరుసగా జరిగాయి.

స్క్రూ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క సాధారణ అచ్చు ప్రక్రియ: మొదట, కణిక లేదా పొడి ప్లాస్టిక్ను బారెల్లో కలుపుతారు, మరియు స్క్రూ యొక్క భ్రమణం మరియు బారెల్ బయటి గోడను వేడి చేయడం ద్వారా ప్లాస్టిక్ కరుగుతుంది. అప్పుడు యంత్రం అచ్చు మరియు ఇంజెక్షన్ సీటు ముందుకు కదిలేలా చేస్తుంది, తద్వారా ముక్కు అచ్చు యొక్క గేటుకు దగ్గరగా ఉంటుంది, ఆపై ఇంజెక్షన్ సిలిండర్లో ప్రెజర్ ఆయిల్ పోస్తారు. అధిక పీడనం మరియు అధిక వేగంతో తక్కువ ఉష్ణోగ్రతతో క్లోజ్డ్ డైలోకి కరిగేలా రాడ్ ముందుకు నెట్టబడుతుంది. కొంత సమయం మరియు ప్రెజర్ హోల్డింగ్ (హోల్డింగ్ ప్రెజర్ అని కూడా పిలుస్తారు) మరియు శీతలీకరణ తరువాత, కరిగేది పటిష్టం మరియు అచ్చు వేయబడుతుంది మరియు ఉత్పత్తిని బయటకు తీయవచ్చు (ఒత్తిడిని పట్టుకోవడం యొక్క ఉద్దేశ్యం కుహరంలో కరిగే రిఫ్లక్స్ నివారించడం మరియు ఉత్పత్తిని కుహరానికి సరఫరా చేయడం. మరియు ఉత్పత్తికి నిర్దిష్ట సాంద్రత మరియు డైమెన్షనల్ టాలరెన్స్లు ఉన్నాయని నిర్ధారించుకోండి. ఇంజెక్షన్ మోల్డింగ్ యొక్క ప్రాథమిక అవసరాలు ప్లాస్టిసైజేషన్, ఇంజెక్షన్ మరియు అచ్చు. ప్లాస్టిసైజేషన్ అచ్చు ఉత్పత్తుల నాణ్యతను సాధించడానికి మరియు నిర్ధారించడానికి ఆవరణ. అచ్చు అవసరాలను తీర్చడానికి, ఇంజెక్షన్ తగినంత ఒత్తిడి మరియు వేగాన్ని నిర్ధారించాలి. అదే సమయంలో, ఇంజెక్షన్ పీడనం చాలా ఎక్కువగా ఉంటుంది, ఇది కుహరంలో అధిక పీడనానికి అనుగుణంగా ఉంటుంది (కుహరంలో సగటు పీడనం సాధారణంగా 20 మరియు 45 మధ్య ఉంటుంది MPa), కాబట్టి తగినంత బిగింపు శక్తి ఉండాలి. ఇంజెక్షన్ పరికరం మరియు బిగింపు పరికరం ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ముఖ్య భాగాలు అని చూడవచ్చు.

ప్లాస్టిక్ ఉత్పత్తుల మూల్యాంకనం ప్రధానంగా మూడు అంశాలను కలిగి ఉంటుంది: మొదటిది సమగ్రత, రంగు, మెరుపు మొదలైన వాటితో సహా ప్రదర్శన నాణ్యత; రెండవది పరిమాణం మరియు సాపేక్ష స్థానం మధ్య ఖచ్చితత్వం; మూడవది ఉపయోగానికి సంబంధించిన భౌతిక, రసాయన మరియు విద్యుత్ లక్షణాలు. ఉత్పత్తుల యొక్క విభిన్న సందర్భాల ప్రకారం ఈ నాణ్యత అవసరాలు కూడా భిన్నంగా ఉంటాయి. ఉత్పత్తుల యొక్క లోపాలు ప్రధానంగా అచ్చు యొక్క రూపకల్పన, ఖచ్చితత్వం మరియు దుస్తులు డిగ్రీలో ఉంటాయి. కానీ వాస్తవానికి, ప్లాస్టిక్ ప్రాసెసింగ్ ప్లాంట్లోని సాంకేతిక నిపుణులు అచ్చు లోపాల వల్ల కలిగే సమస్యలను పరిష్కరించడానికి సాంకేతిక మార్గాలను ఉపయోగించడం యొక్క క్లిష్ట పరిస్థితులతో బాధపడుతున్నారు మరియు తక్కువ ప్రభావాన్ని కలిగి ఉంటారు.

ప్రక్రియ యొక్క సర్దుబాటు ఉత్పత్తుల నాణ్యత మరియు ఉత్పత్తిని మెరుగుపరచడానికి అవసరమైన మార్గం. ఇంజెక్షన్ చక్రం చాలా తక్కువగా ఉన్నందున,

ప్రక్రియ పరిస్థితులు సరిగ్గా నియంత్రించబడకపోతే, వ్యర్థ ఉత్పత్తులు నిరంతరం ప్రవహిస్తాయి. ప్రక్రియను సర్దుబాటు చేసేటప్పుడు, ఒకేసారి ఒక షరతును మాత్రమే మార్చడం మరియు దానిని చాలాసార్లు గమనించడం మంచిది. ఒత్తిడి, ఉష్ణోగ్రత మరియు సమయం ఏకీకృతం మరియు సర్దుబాటు చేయబడితే, గందరగోళం మరియు అపార్థాన్ని కలిగించడం సులభం. ప్రక్రియను సర్దుబాటు చేయడానికి అనేక మార్గాలు మరియు మార్గాలు ఉన్నాయి. ఉదాహరణకు, ఉత్పత్తుల యొక్క అసంతృప్తికరమైన ఇంజెక్షన్ సమస్యకు పది కంటే ఎక్కువ పరిష్కారాలు ఉన్నాయి. సమస్య యొక్క సమస్యను పరిష్కరించడానికి ఒకటి లేదా రెండు ప్రధాన పరిష్కారాలను ఎంచుకోవడం ద్వారా మాత్రమే మేము సమస్యను పరిష్కరించగలము. అదనంగా, మేము పరిష్కారంలో మాండలిక సంబంధానికి కూడా శ్రద్ధ వహించాలి. ఉదాహరణకు: ఉత్పత్తికి మాంద్యం ఉంది, కొన్నిసార్లు పదార్థ ఉష్ణోగ్రతను పెంచడానికి, కొన్నిసార్లు పదార్థ ఉష్ణోగ్రతను తగ్గించడానికి; కొన్నిసార్లు పదార్థం మొత్తాన్ని పెంచడానికి, కొన్నిసార్లు పదార్థం మొత్తాన్ని తగ్గించడానికి. రివర్స్ కొలతలతో సమస్యను పరిష్కరించే సాధ్యాసాధ్యాలను గుర్తించండి.

III- ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ప్రధాన సాంకేతిక పారామితులు

క్లోజింగ్ ఫోర్స్, గరిష్ట ఇంజెక్షన్ వాల్యూమ్, గరిష్ట మరియు కనిష్ట డై మందం, అచ్చు బదిలీ స్ట్రోక్, పుల్ రాడ్ల మధ్య దూరం, ఎజెక్షన్ స్ట్రోక్ మరియు ఎజెక్షన్ ప్రెజర్ మొదలైనవి.

అచ్చు ఉత్పత్తులకు అనువైన ఇంజెక్షన్ అచ్చు యంత్రాల సాంకేతిక అవసరాలు ఈ క్రింది విధంగా ఎంచుకోవచ్చు:

1 బిగింపు శక్తి: ఉత్పత్తి ప్రొజెక్షన్ ప్రాంతం బిగింపు శక్తి కంటే తక్కువ అచ్చు కుహరం ఒత్తిడితో గుణించబడుతుంది, P అనేది QF కుహరం పీడనానికి సమానం లేదా సమానం;

2 గరిష్ట ఇంజెక్షన్ వాల్యూమ్: ఉత్పత్తి బరువు <గరిష్ట ఇంజెక్షన్ వాల్యూమ్. ఉత్పత్తి బరువు = గరిష్ట ఇంజెక్షన్ వాల్యూమ్ * 75 ~ 85%.

3 ఇంజెక్షన్ అచ్చు యంత్రం అచ్చు మందం: ఇంజెక్షన్ అచ్చు యంత్రం యొక్క గరిష్ట మరియు కనిష్ట విలువ మరియు రెండు పాయింట్ల మధ్య విరామం. అచ్చు గరిష్ట మందం ఇంజెక్షన్ అచ్చు యంత్రం గరిష్ట అచ్చు మందం అచ్చు కంటే తక్కువ. కనిష్ట మందం ఇంజెక్షన్ అచ్చు యంత్రం యొక్క కనీస అచ్చు మందంతో సమానం.

4 అచ్చు స్ట్రోక్: అచ్చు ప్రారంభ దూరం = అచ్చు మందం + ఉత్పత్తి ఎత్తు + ఎజెక్షన్ దూరం + ఉత్పత్తి స్థలం. అంటే, అచ్చు-అచ్చు దూరం.

5 రాడ్ల మధ్య దూరం: అంటే అచ్చు స్థానాన్ని వ్యవస్థాపించడం; అచ్చు పొడవు * వెడల్పు పుల్ రాడ్ దూరం కంటే తక్కువగా ఉంటుంది.

6 ఎజెక్షన్ స్ట్రోక్ మరియు పీడనం: ఉత్పత్తి ఎజెక్షన్ దూరం మరియు పీడనం <ఎజెక్షన్ స్ట్రోక్ మరియు ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ఒత్తిడి.

ఇంజెక్షన్ యంత్రం యొక్క వ్యవస్థ మరియు కూర్పు

ఇంజెక్షన్ అచ్చు యంత్రంలో సాధారణంగా ఇంజెక్షన్ సిస్టమ్, అచ్చు మూసివేసే వ్యవస్థ, హైడ్రాలిక్ ట్రాన్స్మిషన్ సిస్టమ్, ఎలక్ట్రికల్ కంట్రోల్ సిస్టమ్, సరళత వ్యవస్థ, తాపన మరియు శీతలీకరణ వ్యవస్థ, భద్రతా పర్యవేక్షణ వ్యవస్థ మరియు మొదలైనవి ఉంటాయి.

ఇంజెక్షన్ సిస్టమ్

ఇంజెక్షన్ వ్యవస్థ యొక్క పనితీరు: ఇంజెక్షన్ వ్యవస్థ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ముఖ్యమైన భాగాలలో ఒకటి, సాధారణంగా ప్లంగర్, స్క్రూ, స్క్రూ ప్రీ-ప్లాస్టిక్ ప్లంగర్ ఇంజెక్షన్ యొక్క మూడు ప్రధాన రూపాలు ఉన్నాయి. ఎక్కువగా ఉపయోగించే రకం స్క్రూ. ఇంజెక్షన్ మెషీన్ యొక్క చక్రంలో ఒక నిర్దిష్ట సమయంలో ప్లాస్టిక్లను నిర్దిష్ట సమయంలో ప్లాస్టిసైజ్ చేసిన తర్వాత, నిర్దిష్ట ఒత్తిడి మరియు వేగంతో స్క్రూ ద్వారా కరిగిన ప్లాస్టిక్ను అచ్చు కుహరంలోకి ఇంజెక్ట్ చేయడం దీని పని. ఇంజెక్షన్ తరువాత, అచ్చు కుహరంలోకి ఇంజెక్ట్ చేసిన కరిగే ఆకారంలో ఉంచబడుతుంది.

ఇంజెక్షన్ వ్యవస్థలో ప్లాస్టిసైజింగ్ పరికరం మరియు విద్యుత్ బదిలీ పరికరం ఉంటాయి.

స్క్రూ ఇంజెక్షన్ అచ్చు యంత్రం యొక్క ప్లాస్టిసైజింగ్ పరికరం ప్రధానంగా దాణా పరికరం, బారెల్, స్క్రూ, గ్లూ పాసింగ్ భాగం మరియు నాజిల్తో కూడి ఉంటుంది. పవర్ ట్రాన్స్మిషన్ పరికరంలో ఇంజెక్షన్ సిలిండర్, ఇంజెక్షన్ సీటు యొక్క కదిలే సిలిండర్ మరియు స్క్రూ డ్రైవ్ పరికరం (a

అచ్చు బిగింపు వ్యవస్థ

బిగింపు వ్యవస్థ యొక్క పని: బిగింపు వ్యవస్థ యొక్క పని అచ్చు మూసివేత, ఉత్పత్తులను తెరవడం మరియు తొలగించడం. అదే సమయంలో, అచ్చు మూసివేయబడిన తరువాత, అచ్చు కుహరంలోకి ప్రవేశించిన కరిగిన ప్లాస్టిక్ వల్ల అచ్చు కుహరం యొక్క ఒత్తిడిని నిరోధించడానికి తగినంత బిగింపు శక్తి సరఫరా చేయబడుతుంది మరియు అచ్చు సీమ్ నిరోధించబడుతుంది, ఫలితంగా ఉత్పత్తుల యొక్క చెడు స్థితి ఏర్పడుతుంది.

బిగింపు వ్యవస్థ యొక్క కూర్పు: బిగింపు వ్యవస్థ ప్రధానంగా బిగింపు పరికరం, ఉరి యంత్రాంగం, సర్దుబాటు విధానం, ఎజెజింగ్ మెకానిజం, ముందు మరియు వెనుక స్థిర టెంప్లేట్, కదిలే టెంప్లేట్, బిగింపు సిలిండర్ మరియు భద్రతా రక్షణ యంత్రాంగాన్ని కలిగి ఉంటుంది.

హైడ్రాలిక్ వ్యవస్థ

హైడ్రాలిక్ ట్రాన్స్మిషన్ సిస్టమ్ యొక్క పని ఏమిటంటే, ప్రక్రియకు అవసరమైన వివిధ చర్యల ప్రకారం ఇంజెక్షన్ అచ్చు యంత్రానికి శక్తిని అందించడం మరియు ఇంజెక్షన్ అచ్చు యంత్రం యొక్క వివిధ భాగాలకు అవసరమైన ఒత్తిడి, వేగం మరియు ఉష్ణోగ్రత యొక్క అవసరాలను తీర్చడం. ఇది ప్రధానంగా వివిధ హైడ్రాలిక్ భాగాలు మరియు హైడ్రాలిక్ సహాయక భాగాలతో కూడి ఉంటుంది, దీనిలో ఆయిల్ పంప్ మరియు మోటారు ఇంజెక్షన్ అచ్చు యంత్రం యొక్క శక్తి వనరులు. ఇంజెక్షన్ అచ్చు ప్రక్రియ యొక్క అవసరాలను తీర్చడానికి వివిధ కవాటాలు చమురు పీడనం మరియు ప్రవాహం రేటును నియంత్రిస్తాయి.

విద్యుత్ నియంత్రణ వ్యవస్థ

విద్యుత్ నియంత్రణ వ్యవస్థ మరియు హైడ్రాలిక్ వ్యవస్థ మధ్య సహేతుకమైన సమన్వయం ప్రక్రియ అవసరాలు (పీడనం, ఉష్ణోగ్రత, వేగం, సమయం) మరియు ఇంజెక్షన్ యంత్రం యొక్క వివిధ ప్రోగ్రామ్ చర్యలను గ్రహించగలదు. ఇది ప్రధానంగా ఎలక్ట్రికల్ ఉపకరణాలు, ఎలక్ట్రానిక్ భాగాలు, సాధన (దిగువ కుడివైపు చూడండి), హీటర్లు, సెన్సార్లు మరియు మొదలైన వాటితో కూడి ఉంటుంది. సాధారణంగా, నియంత్రణ, మాన్యువల్, సెమీ ఆటోమేటిక్, ఆటోమేటిక్ మరియు సర్దుబాటు యొక్క నాలుగు మార్గాలు ఉన్నాయి.

తాపన / శీతలీకరణ వ్యవస్థ

తాపన వ్యవస్థ బారెల్ మరియు ఇంజెక్షన్ నాజిల్ వేడి చేయడానికి ఉపయోగిస్తారు. ఇంజెక్షన్ అచ్చు యంత్రం యొక్క బారెల్ సాధారణంగా విద్యుత్ తాపన కాయిల్ను తాపన పరికరంగా ఉపయోగిస్తుంది, ఇది బారెల్ వెలుపల వ్యవస్థాపించబడుతుంది మరియు థర్మోకపుల్ ద్వారా ఉపవిభజన చేయబడుతుంది. ట్యూబ్ వాల్ హీట్ కండక్షన్ ద్వారా మెటీరియల్ ప్లాస్టిసైజేషన్ కోసం వేడి సరఫరా వేడి; శీతలీకరణ వ్యవస్థ ప్రధానంగా చమురు ఉష్ణోగ్రతను చల్లబరచడానికి ఉపయోగిస్తారు, చాలా ఎక్కువ చమురు ఉష్ణోగ్రత అనేక రకాల లోపాలను కలిగిస్తుంది, కాబట్టి చమురు ఉష్ణోగ్రతను నియంత్రించాలి. చల్లబరచాల్సిన ఇతర ప్రదేశం ఉత్సర్గ నౌకాశ్రయంలో ముడి పదార్థం కరగకుండా నిరోధించడానికి దాణా పైపు యొక్క ఉత్సర్గ నౌకాశ్రయానికి సమీపంలో ఉంది, ఫలితంగా ముడి పదార్థాన్ని సరిగా ఇవ్వలేము.

సరళత వ్యవస్థ

సరళత వ్యవస్థ అనేది ఒక సర్క్యూట్, ఇది ఇంజెక్షన్ అచ్చు యంత్రం యొక్క సాపేక్షంగా కదిలే భాగాలకు, కదిలే టెంప్లేట్, పరికరాన్ని సర్దుబాటు చేయడం, రాడ్ కీలు మరియు షూటింగ్ టేబుల్ను కనెక్ట్ చేయడం, శక్తి వినియోగాన్ని తగ్గించడానికి మరియు భాగాల జీవితాన్ని మెరుగుపరచడానికి. సరళత రోజూ మాన్యువల్ సరళత లేదా ఆటోమేటిక్ ఎలక్ట్రిక్ సరళత కావచ్చు.

భద్రతా పర్యవేక్షణ వ్యవస్థ

ఇంజెక్షన్ అచ్చు యంత్రం యొక్క భద్రతా పరికరం ప్రధానంగా ప్రజలను మరియు యంత్ర భద్రతా పరికరాలను రక్షించడానికి ఉపయోగిస్తారు. ఎలక్ట్రికల్ - మెకానికల్ - హైడ్రాలిక్ ఇంటర్లాకింగ్ రక్షణను సాధించడానికి ప్రధానంగా భద్రతా తలుపు, భద్రతా అడ్డంకి, హైడ్రాలిక్ వాల్వ్, పరిమితి స్విచ్, ఫోటోఎలెక్ట్రిక్ డిటెక్షన్ భాగాలు మరియు ఇతర భాగాల ద్వారా.

పర్యవేక్షణ వ్యవస్థ ప్రధానంగా చమురు ఉష్ణోగ్రత, పదార్థ ఉష్ణోగ్రత, సిస్టమ్ ఓవర్లోడ్, ప్రాసెస్ మరియు పరికరాల వైఫల్యాన్ని ఇంజెక్షన్ అచ్చు యంత్రం యొక్క పర్యవేక్షిస్తుంది మరియు అసాధారణ పరిస్థితిని సూచిస్తుంది లేదా హెచ్చరిస్తుంది.

100 టన్నుల నుండి 1500 టన్నుల వరకు ఉండే 30 సెట్ల ఇంజెక్షన్ అచ్చు యంత్రాన్ని మెస్టెక్ కలిగి ఉంది, మేము ప్లాస్టిక్ ఉత్పత్తిని 0.50 గ్రాముల నుండి 5 కిలోల వరకు వివిధ పరిమాణాల ప్లాస్టిక్ భాగాలను ఉత్పత్తి చేయవచ్చు. ఇంజెక్షన్ అచ్చు అవసరమయ్యే ప్లాస్టిక్ ఉత్పత్తులు మీ వద్ద ఉంటే, దయచేసి మమ్మల్ని సంప్రదించండి